مقدمه

فولاد، بهعنوان یکی از اساسیترین مصالح مهندسی، سنگ بنای صنایع مدرن، از زیرساختهای حملونقل گرفته تا سازههای عظیم و لوازم خانگی، محسوب میشود. با این حال، بزرگترین چالش ذاتی این فلز، آسیبپذیری آن در برابر خوردگی یا زنگزدگی است. این پدیده در اثر واکنش الکتروشیمیایی آهن با اکسیژن و رطوبت در محیطهای طبیعی شکل میگیرد. پیامدهای این تخریب شامل کاهش استحکام سازه، کاهش طول عمر و تحمیل هزینههای گزاف نگهداری و جایگزینی است. برای مقابله با این معضل، فرآیند گالوانیزاسیون، که به معنای رویاندود کردن آهن یا فولاد است، به یک راهکار حیاتی تبدیل شده است. این روش که بیش از ۱۵۰ سال است که کاربرد دارد، با ایجاد یک لایه محافظ از فلز روی، مقاومت فولاد را در برابر عوامل محیطی به شکل چشمگیری افزایش میدهد.

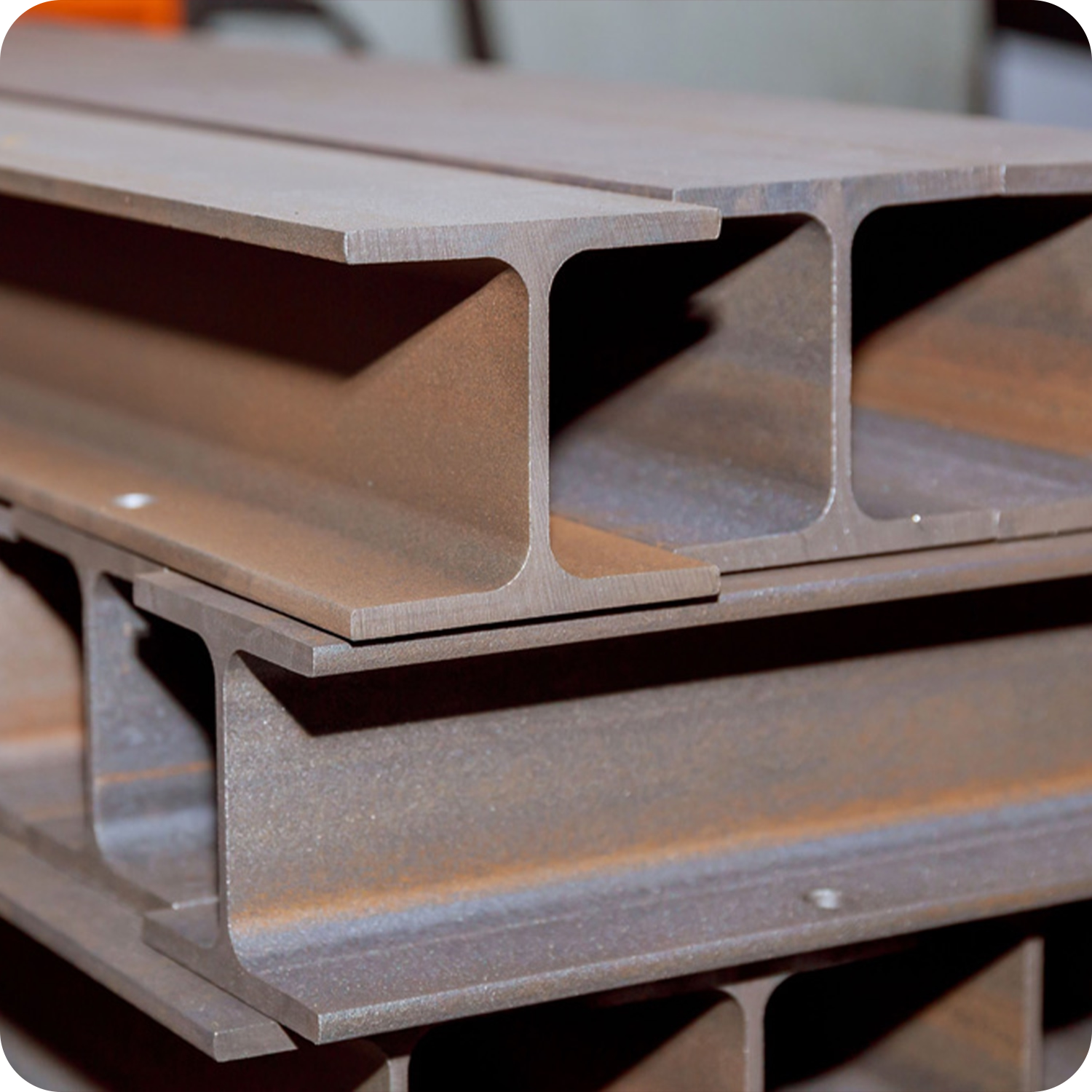

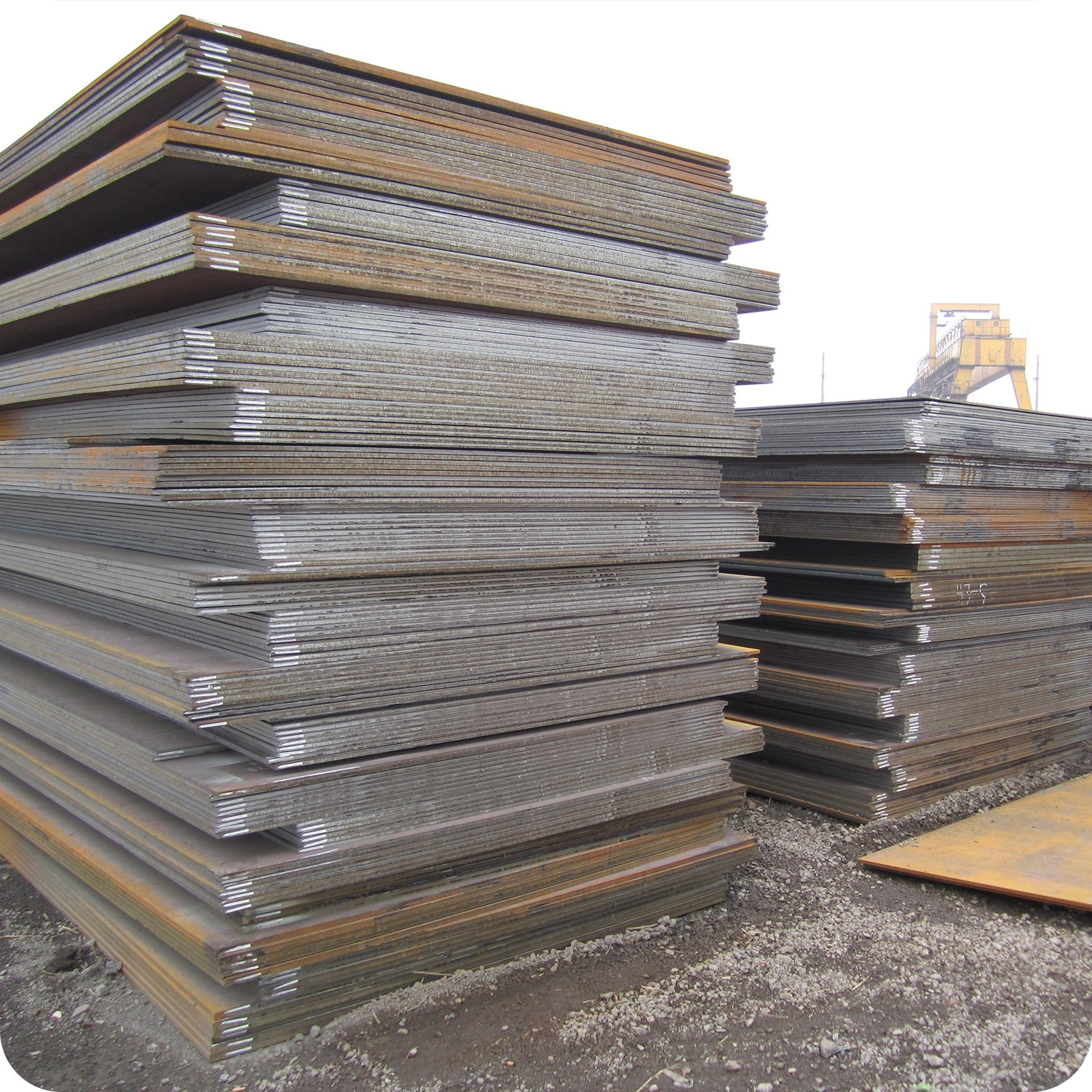

فرآیند تولید ورق گالوانیزه از ورقهای پایه فولادی آغاز میشود که عمدتاً شامل دو نوع هستند: ورق سیاه و ورق روغنی. ورق سیاه از طریق فرآیند نورد گرم و ورق روغنی با نورد سرد تولید میشود. این ورقهای پایه، پس از طی مراحل آمادهسازی، برای پوششدهی با لایهای از روی آماده میشوند. تنوع در نوع ورق پایه و انتخاب روش تولید (مانند گالوانیزه گرم، سرد یا گالوانیلینگ)، هر یک ویژگیهای منحصربهفردی به محصول نهایی میبخشد که آن را برای کاربردهای خاصی در صنایع مختلف مناسب میسازد.

از آنجایی که قیمت ورق گالوانیزه تحت تأثیر عواملی چون ضخامت پوشش روی، کیفیت ورق پایه و نوسانات بازار فلزات قرار دارد، آشنایی با فرآیند تولید آن میتواند به خریداران کمک کند تا انتخابی آگاهانهتر داشته باشند. در ادامه، مراحل اصلی تولید ورق گالوانیزه و ویژگیهای این محصول بررسی میشود.

فرآیند تولید ورق گالوانیزه به روش غوطهوری گرم (Hot-Dip Galvanization)

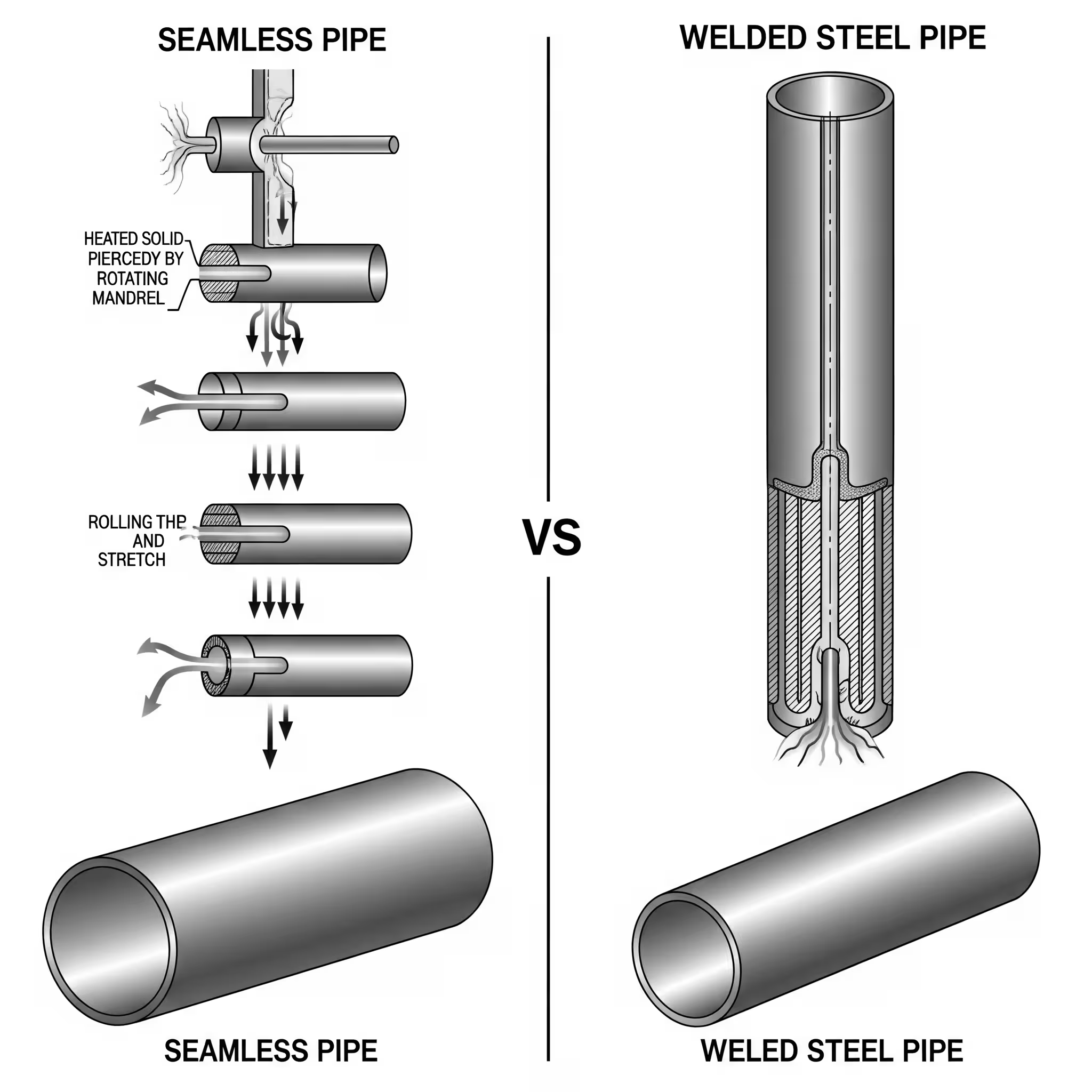

فرآیند گالوانیزه گرم، بهعنوان یکی از پرکاربردترین و کارآمدترین روشها، به دلیل ایجاد پیوندی مستحکم و پوششی بادوام، مورد توجه گستردهای قرار دارد. این فرآیند بهطور کلی از چهار مرحله اصلی شامل آمادهسازی سطح، فلاکسزنی، غوطهوری در حمام روی و عملیات پس از گالوانیزاسیون تشکیل شده است.

۱.۱. مرحله حساس آمادهسازی سطح: زیربنای پیوند متالورژیکی

راز دستیابی به یک پوشش باکیفیت و با چسبندگی بالا، در آمادهسازی دقیق و کامل سطح فلز پایه نهفته است. واکنش متالورژیکی میان روی و فولاد، تنها روی یک سطح کاملاً تمیز و عاری از هرگونه آلودگی شیمیایی یا فیزیکی رخ میدهد. هرگونه ناخالصی باقیمانده، بهعنوان یک مانع عمل کرده و از شکلگیری پیوند مستحکم جلوگیری میکند که این امر میتواند منجر به عیوب جدی در پوشش نهایی شود. فرآیند آمادهسازی شامل دو گام کلیدی است:

- چربیزدایی (Degreasing): اولین گام، حذف هرگونه چربی، روغن، گرد و غبار و رنگ از سطح ورق است. این کار معمولاً با غوطهور کردن ورق در محلولهای قلیایی قوی، مانند سدیم هیدروکسید (NaOH)، در دمایی بین ۷۰ تا ۹۰ درجه سانتیگراد انجام میشود. مدت زمان غوطهوری بر اساس میزان آلودگی سطح تنظیم میشود و میتواند از پنج تا پانزده دقیقه متغیر باشد.

- اسیدشویی (Pickling): پس از چربیزدایی، ورق وارد مرحله اسیدشویی میشود تا پوستههای اکسیدی و زنگزدگیهای باقیمانده از فرآیندهای قبلی تولید، بهویژه نورد گرم، از سطح آن پاک شود. در این مرحله، معمولاً از اسیدهای کلریدریک یا سولفوریک استفاده میشود. تحلیلهای فنی نشان میدهد که امروزه استفاده از اسید کلریدریک رایجتر است. دلایل این انتخاب شامل قیمت پایینتر، دمای عملیاتی کمتر (۶۰ تا ۷۰ درجه سانتیگراد) و کاهش خطر خوردگی فلز پایه است. این تغییر در انتخاب اسید، نشاندهنده گرایش صنعت به سمت فرآیندهای بهینهتر و مقرونبهصرفهتر با کمترین آسیب به محصول است.

- فلاکسزنی (Fluxing): این گام حیاتی، آخرین مرحله پیش از غوطهوری است. در این مرحله، ورق در محلولی حاوی کلرید روی و کلرید آمونیوم غوطهور میشود. هدف از فلاکسزنی، حذف ریزترین اکسیدهای باقیمانده و جلوگیری از اکسید شدن مجدد سطح فولاد در معرض هوا، قبل از ورود به حمام روی مذاب است. این محلول همچنین کشش سطحی روی مذاب را کاهش میدهد، که منجر به خیسشدن بهتر سطح فولاد و بهبود چسبندگی پوشش میشود.

۱.۲. مرحله کلیدی گالوانیزاسیون: ایجاد پیوند متالورژیکی

پس از آمادهسازی کامل سطح، ورق وارد مرحله اصلی گالوانیزاسیون میشود. در این مرحله، ورق در وانی از روی مذاب با دمای تقریبی ۴۵۰ تا ۴۶۰ درجه سانتیگراد غوطهور میشود. زمان غوطهوری معمولاً کوتاه و بین ۳ تا ۱۰ دقیقه است و به ضخامت مورد نظر بستگی دارد.

نقطه تمایز اصلی گالوانیزه گرم، نه در صرفاً یک پوشش فیزیکی، بلکه در شکلگیری یک پیوند متالورژیکی قوی و لایهای بین آهن و روی است. این پیوند از طریق پدیده

نفوذ (Diffusion) بین اتمهای دو فلز در دمای بالا ایجاد میشود و یک ساختار چندلایه را تشکیل میدهد. این لایهها، با افزایش تدریجی درصد آهن از سطح بیرونی به سمت هسته فولادی، شامل لایه بیرونی اتا (Eta) که تقریباً از روی خالص تشکیل شده، و سپس لایههای زتا (Zeta)، دلتا (Delta) و گاما (Gamma) هستند. این ساختار لایهای، مقاومت فوقالعادهای در برابر ضربه و سایش به پوشش میبخشد.

ترکیب شیمیایی فولاد پایه نقش مهمی در کیفیت و ظاهر پوشش نهایی دارد. عناصری مانند سیلیکون و فسفر میتوانند بر سرعت رشد پوشش تأثیر بگذارند. فولادهایی که حاوی مقادیر بالایی از سیلیکون هستند، نرخ رشد پوشش را به شدت افزایش داده و منجر به ایجاد یک پوشش خاکستری مات به جای سطح درخشان و براق میشوند. این ظاهر مات، که ممکن است در نگاه اول بهعنوان یک عیب تلقی شود، در واقع نشانهای از ضخامت بالاتر پوشش و در نتیجه، طول عمر حفاظتی بیشتر است. این واقعیت نشان میدهد که ظاهر همیشه منعکسکننده کیفیت نیست و درک دقیق فرآیند برای ارزیابی صحیح محصول ضروری است.

۱.۳. عملیات پس از گالوانیزاسیون (Post-Galvanizing)

پس از خروج ورق از حمام روی، فرآیند سرد شدن آغاز میشود. در این مرحله، ممکن است برای جلوگیری از اکسیداسیون سطحی و تشکیل لکههای سفید رنگ (شوره یا White Rust) که ناشی از رطوبت است، یک لایه پوشش کروماته (Chromate) روی سطح اعمال شود. این مرحله از اهمیت بالایی برخوردار است، زیرا ۹۰ درصد عیوب احتمالی در ورق گالوانیزه، مانند حفرهها یا سطح تودهای، در حین فرآیند پوششدهی و عملیات پس از آن رخ میدهند. بهعنوان مثال، یک سطح تودهای و ناهموار میتواند نتیجه خروج سریع ورق از حمام روی یا دمای پایین وان باشد، که باعث میشود روی اضافی به درستی از سطح تخلیه نشود.

روشهای جایگزین

علاوه بر گالوانیزه گرم، دو روش دیگر نیز برای رویاندود کردن ورقها مورد استفاده قرار میگیرند که هر یک دارای مزایا و کاربردهای خاص خود هستند.

۲.۱. الکتروگالوانیزاسیون (گالوانیزه سرد)

در روش الکتروگالوانیزاسیون یا گالوانیزه سرد، فرآیند پوششدهی به روش الکتروشیمیایی انجام میشود. در این روش، ورق در یک محلول الکترولیتی حاوی یونهای روی غوطهور شده و با اعمال جریان الکتریکی، یونهای مثبت روی به سطح ورق (کاتد) جذب شده و یک پوشش نازک و یکنواخت ایجاد میکنند. این فرآیند برخلاف روش گرم، نیازی به وان روی مذاب ندارد.

ویژگی اصلی این روش، ایجاد یک پوشش بسیار نازک و یکنواخت (حدود ۲۵ میکرون) با سطحی صاف و براق است. این ظاهر زیبا و صیقلی، ورقهای سرد را برای کاربردهایی که زیباییشناسی در آنها اولویت دارد، مانند بدنه لوازم خانگی یا قطعات خودرو، مناسب میسازد. با این حال، به دلیل ضخامت کم پوشش، دوام و مقاومت آن در برابر خوردگی به مراتب کمتر از ورق گالوانیزه گرم است و برای محیطهای بسیار خورنده یا فضای باز توصیه نمیشود.

۲.۲. گالوانیلینگ (Galvannealing)

گالوانیلینگ یک فرآیند ترکیبی و مهندسیشده است که با ترکیب گالوانیزه گرم و عملیات حرارتی آنیلینگ (گداختگی) به دست میآید. در این روش، پس از غوطهوری ورق در حمام روی مذاب، آن را در یک کوره مخصوص مجدداً حرارت میدهند. این حرارت مجدد باعث میشود که لایه روی خالص به طور کامل با آهن فولادی آلیاژ شود و یک پوشش یکپارچه از آلیاژ آهن-روی ایجاد شود.

این فرآیند منجر به تولید یک ورق با سطح خاکستری مات میشود. مزیت اصلی ورق گالوانیلینگ در خواص مکانیکی و سطحی آن نهفته است. این ورقها چسبندگی فوقالعادهای برای رنگ دارند و بهراحتی رنگآمیزی میشوند. علاوه بر این، به دلیل ساختار آلیاژی خود، برای فرآیندهای

جوشکاری بسیار مناسب هستند. این روش بهعنوان یک راهکار فنی برای حل مشکلاتی که در جوشکاری یا رنگآمیزی قطعات گالوانیزه گرم سنتی وجود دارد، به وجود آمده و در صنایع دقیق مانند خودروسازی و تولید لوازم خانگی که نیاز به فرآیندهای تکمیلی دارند، کاربرد گستردهای یافته است.

۲.۳. جدول مقایسه روشها

| ویژگی | گالوانیزه گرم (Hot-Dip Galvanization) | الکتروگالوانیزاسیون (Electro-Galvanization) | گالوانیلینگ (Galvannealing) |

| مکانیسم | حرارتی و متالورژیکی | الکتروشیمیایی | ترکیبی از حرارتی و آنیلینگ |

| دمای فرآیند | بالا (حدود ۴۵۰°C) | پایین (محیطی) | ابتدا گرم، سپس آنیلینگ |

| ضخامت پوشش | ضخیم (۸۰ تا ۱۵۰ میکرون یا بیشتر) | نازک (حدود ۲۵ میکرون) | ضخیم (مشابه گالوانیزه گرم) |

| مقاومت به خوردگی | بسیار بالا و برتر | پایینتر | بالا |

| ظاهر سطح | مات، ناصاف و دارای گل (spangle) | براق، صاف و صیقلی | مات و خاکستری |

| قابلیت جوشکاری | کمتر مناسب | مناسب | بسیار مناسب |

| قابلیت رنگپذیری | مناسب (پس از آمادهسازی سطح) | بسیار مناسب | عالی (چسبندگی بسیار بالا) |

| کاربردهای رایج | سازهها، پلها، دکلها، شیروانیها | لوازم خانگی، قطعات خودروی نیازمند رنگ | قطعات خودرو و لوازم خانگی نیازمند جوشکاری و رنگ |

استانداردها، کنترل کیفیت و متغیرهای فرآیندی

برای اطمینان از کیفیت، ایمنی و کارایی ورقهای گالوانیزه، فرآیند تولید به شدت توسط استانداردهای بینالمللی و ملی کنترل میشود. این استانداردها چارچوبی برای تمام مراحل تولید، از مواد اولیه تا محصول نهایی، فراهم میکنند.

۳.۱. استانداردهای بینالمللی و ملی

- ASTM A123: این استاندارد برای پوششهای گالوانیزه گرم روی محصولات فولادی و آهنی ساختهشده، مانند ورق و میلگرد، الزامات و روشهای آزمون را تعیین میکند.

- ASTM A653: این استاندارد بهطور خاص برای ورقهای فولادی گالوانیزه شده به روش پیوسته (Continuous) گرم است و شامل مشخصات مربوط به خواص مکانیکی، ضخامت پوشش و کیفیت سطح میشود.

- ISO 1461: یک استاندارد بینالمللی است که مشخصات مربوط به ضخامت پوشش و کیفیت سطح محصولات گالوانیزه گرم را پوشش میدهد.

- ASTM B6: این استاندارد حیاتی، مشخصات مربوط به شمش روی مورد استفاده در فرآیند را تعیین میکند. کیفیت شمش روی و خلوص آن، نقشی مستقیم در کیفیت پوشش نهایی دارد. ناخالصیهای موجود در روی میتوانند بر واکنشپذیری فلز و خواص پوشش تأثیر منفی بگذارند. بنابراین، پیروی از استانداردها و استفاده از روی با گریدهای مشخصشده در ASTM B6 برای اطمینان از عملکرد پایدار و مطلوب محصول نهایی ضروری است.

۳.۲. آزمونهای کنترل کیفیت پوشش گالوانیزه

کنترل کیفیت یک فرآیند مداوم است که شامل آزمونهای مختلفی برای تأیید انطباق محصول با استانداردها میشود.

- آزمونهای ضخامت پوشش: این آزمونها برای اندازهگیری ضخامت لایه روی انجام میشوند. روشهای غیرمخرب مانند استفاده از دستگاههای ضخامتسنج مغناطیسی یا جریان گردابی (Eddy Current) که سریع و آسان هستند، رایج میباشند. این دستگاهها با اندازهگیری میزان جذب مغناطیسی فولاد پایه از روی پوشش، ضخامت لایه را تعیین میکنند. با این حال، برای دقت بالاتر و بررسی ساختار درونی پوشش، از روشهای مخرب مانند انحلال شیمیایی پوشش (Chemical Stripping) و بررسی متالوگرافی استفاده میشود. اگرچه این روشها قطعه را از بین میبرند، اما اطلاعات دقیقی درباره وزن پوشش، ضخامت لایههای آلیاژی و ساختار میکروسکوپی آن ارائه میدهند که برای تحلیلهای فنی عمیق ضروری است.

- آزمونهای چسبندگی: این آزمونها برای ارزیابی مقاومت پوشش در برابر جدا شدن از فلز پایه انجام میشوند. آزمونهایی مانند آزمون چاقو (Paring Test) و آزمون چکش (Hammer Test) برای بررسی این ویژگی به کار میروند. این آزمونها نشان میدهند که پوشش تا چه حد میتواند در برابر ضربه، سایش و تنشهای مکانیکی در حین حملونقل و نصب مقاومت کند.

مزایا و کاربردهای استراتژیک ورق گالوانیزه

ورق گالوانیزه به دلیل ویژگیهای منحصربهفرد خود، نسبت به فولاد ساده برتری قابل توجهی دارد.

۴.۱. مزایای کلیدی در مقایسه با فولاد ساده

- عمر طولانی و مقاومت به خوردگی: بزرگترین مزیت ورق گالوانیزه، طول عمر بالای آن است. این ورقها بسته به شرایط محیطی، میتوانند بین ۲۰ تا ۷۰ سال عمر مفید داشته باشند و مقاومت فوقالعادهای در برابر زنگزدگی دارند.

- مکانیسم حفاظت فداکارانه (Sacrificial Protection): روی، بهعنوان فلزی فعالتر از آهن، یک حفاظت کاتدی ایجاد میکند. در صورت آسیب دیدن پوشش و قرار گرفتن فولاد در معرض محیط، روی بهجای آهن اکسید میشود و از خوردگی فولاد پایه جلوگیری میکند. این مکانیسم منحصربهفرد، اطمینان از حفاظت مداوم را حتی در صورت بروز خراش یا آسیبهای مکانیکی فراهم میکند.

- مزایای اقتصادی: با توجه به طول عمر بالا و مقاومت در برابر خوردگی، هزینههای نگهداری و تعمیرات سازههای گالوانیزه شده به شدت کاهش مییابد. این موضوع باعث میشود که گالوانیزاسیون، یک سرمایهگذاری مقرونبهصرفه در طولانیمدت باشد.

- سختی و مقاومت مکانیکی: پوشش روی در فرآیند گالوانیزه گرم، به دلیل ساختار متالورژیکی خود، سختی بالایی دارد و در برابر صدمات مکانیکی، سایش و ضربه مقاوم است.

کاربردهای گسترده در صنایع استراتژیک

خواص مکانیکی و مقاومت به خوردگی ورق گالوانیزه، آن را برای طیف وسیعی از کاربردها در صنایع استراتژیک مناسب ساخته است:

- ساختوساز: در تولید شیروانیها، کانالهای کولر و تهویه هوا، لولههای آب، پلها و دکلهای انتقال نیرو استفاده میشود.

- خودروسازی: در تولید قطعات مختلف خودرو، از جمله شاسی و رینگها، از ورقهای گالوانیزه استفاده میشود. همچنین، ورقهای گالوانیلینگ بهطور خاص برای قطعات بدنه که نیازمند جوشکاری و رنگآمیزی هستند، ایدهآل هستند.

- لوازم خانگی: به دلیل مقاومت در برابر رطوبت و ظاهر مناسب، در تولید بدنه یخچال، ماشین لباسشویی و سایر لوازم آشپزخانه کاربرد دارد.

- صنایع خاص: این ورقها به دلیل مقاومت در برابر شرایط محیطی سخت، در صنایع نفت و گاز، صنایع دریایی، کشاورزی و مخابرات نیز مورد استفاده قرار میگیرند.

نتیجهگیری

فرآیند تولید ورق گالوانیزه یک فرآیند پیچیده و چندمرحلهای است که از آمادهسازی دقیق سطح آغاز و با ایجاد یک پوشش محافظ بادوام خاتمه مییابد. درک عمیق از جزئیات هر مرحله، بهویژه ماهیت متالورژیکی پیوند در روش گرم، اهمیت فلاکسزنی و تأثیر متغیرهای فرآیندی، برای تولید محصولی با کیفیت بالا ضروری است. تفاوتهای کلیدی بین روشهای تولید (گرم، سرد و گالوانیلینگ) نشان میدهد که هر یک از این فرآیندها به یک نیاز خاص در بازار پاسخ میدهند.

انتخاب روش تولید و نوع ورق گالوانیزه باید همواره بر اساس کاربرد نهایی، محیط کاری (مرطوب، خورنده، تزئینی) و ملاحظات اقتصادی صورت گیرد. برای مثال، در حالی که گالوانیزه گرم برای سازههای بیرونی که نیاز به مقاومت طولانیمدت در برابر خوردگی دارند مناسب است، الکتروگالوانیزه برای قطعاتی که به ظاهری براق و قابلیت رنگپذیری نیاز دارند، انتخاب بهتری است. در نهایت، به متخصصان و فعالان این حوزه توصیه میشود که برای تضمین بالاترین کیفیت، نظارت دقیق بر فرآیند تولید و توجه به متغیرهای حیاتی مانند ترکیب شیمیایی ورق پایه و انطباق با استانداردهای بینالمللی مانند

ASTM B6 برای شمش روی را در اولویت قرار دهند. این رویکرد تضمینکننده تولید محصولاتی ایمن، قابل اعتماد و با طول عمر بالا خواهد بود.