مقدمه

ورق گالوانیزه به عنوان یک راهکار اساسی در حفاظت از فولاد در برابر زنگزدگی و خوردگی، نقشی حیاتی در طیف گستردهای از صنایع ایفا میکند. این فرآیند پوششدهی که مقاومت فلزات را در برابر عوامل محیطی به شدت افزایش میدهد، به دو روش اصلی گالوانیزاسیون گرم و سرد انجام میگیرد. در حالی که روش گرم به دلیل دوام بالا و پوشش ضخیمتر شناخته شده است، ورق گالوانیزه سرد به عنوان یک محصول تخصصی با ویژگیها و کاربردهای منحصر به فرد، جایگاه ویژهای در بازار یافته است. هدف از این مقاله، ارائه یک تحلیل جامع و دقیق از ورق گالوانیزه سرد است که از مبانی فنی آن آغاز شده و تا بررسی فرآیند تولید ورق گالوانیزه، تحلیل مقایسهای با نوع گرم، و در نهایت، ارزیابی دقیق بازار و صنعت آن در ایران ادامه مییابد.

تعریف ورق گالوانیزه سرد

۱.۱. تعریف و جایگاه در صنعت

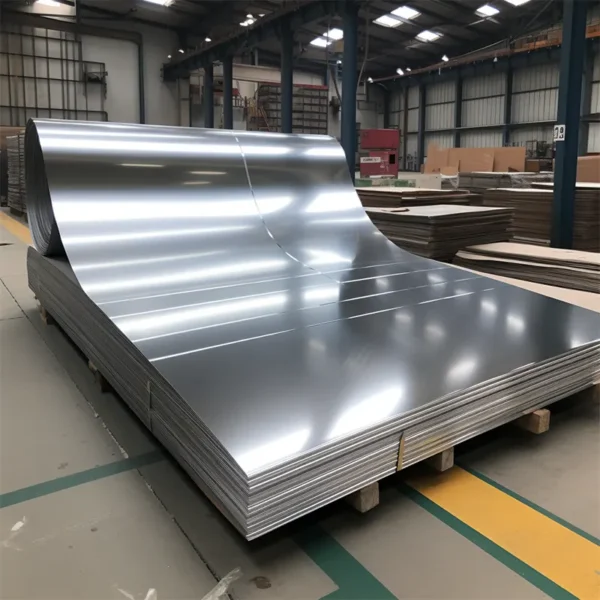

ورق گالوانیزه سرد، یک محصول فولادی است که با یک لایه محافظ از فلز روی پوشش داده شده است تا در برابر خوردگی مقاوم شود. این فرآیند برخلاف روش گالوانیزه گرم، در دمای پایین یا دمای محیط انجام میشود و به همین دلیل به “گالوانیزه سرد” معروف است. این روش در مقایسه با گالوانیزه گرم، دوام کمتری دارد و برای کاربردهایی که به استحکام بسیار بالا نیاز دارند، مورد استفاده قرار نمیگیرد. با این حال، به دلیل ظرافت و هزینه مقرون به صرفه، در صنایع مختلفی نظیر خودروسازی و تولید لوازم خانگی به کار میرود.

دو روش عمده برای تولید ورق گالوانیزه سرد وجود دارد که به طور گسترده در صنعت به کار میروند:

- آبکاری الکتریکی (الکتروگالوانیزاسیون): این فرآیند شامل فرو بردن ورق فولادی در یک محلول آبی یا اسیدی (الکترولیت) حاوی نمک روی است. سپس با اعمال جریان الکتریکی، کاتیونهای روی احیا شده و به صورت یک لایه نازک و براق بر روی سطح فلز پایه مینشینند. این روش به دلیل ایجاد لایهای یکنواخت و با ضخامت کنترلشده (حدود 25 میکرون) ، به ویژه برای ورقهای با ضخامت کم کاربرد دارد.

- پوششدهی با رنگ غنی از روی: در این روش، یک رنگ یا اسپری حاوی درصد بالایی از پودر روی (معمولاً 92 تا 95 درصد) بر روی سطح فلز اعمال میشود. این پوششدهی میتواند به کمک ابزارهایی مانند قلممو، غلطک یا اسپری صورت گیرد. اسپریهای گالوانیزه حاوی یک ترکیب اتصالی شیمیایی هستند که به روی اجازه میدهد به صورت مکانیکی به فولاد متصل شود و محافظت قابل توجهی را فراهم کند.

۱.۲. مکانیزم حفاظت در برابر خوردگی

حفاظت از فولاد در برابر خوردگی، مهمترین هدف گالوانیزاسیون است. این فرآیند به دو شیوه اصلی از فلز پایه محافظت میکند:

- حفاظت کاتدی: این مکانیزم یکی از مهمترین اصول در گالوانیزاسیون است. فلز روی در جدول سری گالوانیکی، آندیتر (فعالتر) از آهن است و پتانسیل الکتروشیمیایی پایینتری دارد. به این معنی که در یک محیط خورنده، روی به عنوان آند فداشونده عمل میکند و پیش از آهن، خورده میشود و به این ترتیب، از فولاد پایه محافظت کاتدی به عمل میآورد. این فرآیند حتی در صورت خراشیدگی پوشش نیز فعال باقی میماند و از گسترش خوردگی در سطح فولاد جلوگیری میکند.

- حفاظت سد فیزیکی: علاوه بر حفاظت کاتدی، پوشش روی یک لایه فیزیکی محکم بر روی سطح فولاد ایجاد میکند که از تماس مستقیم اکسیژن و رطوبت با فلز جلوگیری میکند. این سد فیزیکی، اولین خط دفاعی در برابر عوامل خورنده محیطی است و دوام آن به ضخامت و چسبندگی پوشش بستگی دارد.

درک مکانیزم حفاظتی در روشهای مختلف گالوانیزه سرد، نیاز به تحلیل دقیقتری دارد. در روش آبکاری الکتریکی، پیوند فلزی مستقیم و قوی بین روی و فولاد برقرار میشود، که باعث فعال شدن کامل و پایدار مکانیزم حفاظت کاتدی میگردد. اما در روش پوششدهی با رنگ غنی از روی، ذرات روی در یک رزین (ماده چسباننده) پراکنده شدهاند و اتصال به فولاد بیشتر مکانیکی است تا شیمیایی. برای اینکه حفاظت کاتدی در این روش مؤثر باشد، غلظت پودر روی باید به اندازهای بالا (حداقل ۹۲ درصد) باشد که ذرات روی به یکدیگر متصل شده و یک مسیر رسانای الکتریکی میان فولاد و روی ایجاد کنند. بنابراین، اگرچه هر دو فرآیند به عنوان “گالوانیزه سرد” شناخته میشوند، مکانیزم و کارایی حفاظت کاتدی در آنها به ماهیت فرآیند تولید بستگی دارد.

فرآیند تولید، استانداردها و کنترل کیفیت

۲.۱. فرآیندهای تولید

تولید ورق گالوانیزه سرد فرآیندی ساده و مقرون به صرفه است که پیچیدگیهای روشهای مبتنی بر دمای بالا را ندارد. این فرآیند در چند مرحله کلیدی انجام میشود:

- آمادهسازی سطح: پیش از اعمال هرگونه پوشش، سطح فلز باید کاملاً تمیز و عاری از هرگونه آلودگی مانند روغن، گریس، گرد و غبار، یا زنگزدگی باشد. آمادهسازی ممکن است شامل روشهای مکانیکی مانند برسزنی آهنی برای از بین بردن خوردگی یا روشهای شیمیایی باشد. همچنین، اطمینان از خشک بودن کامل فلز پیش از شروع فرآیند، برای چسبندگی بهتر پوشش ضروری است.

- فرآیند پوششدهی:

- آبکاری الکتریکی (الکتروگالوانیزاسیون): ورق فولادی در یک محلول الکترولیت غوطه میخورد و با اعمال جریان الکتریکی، لایهای از روی بر سطح آن رسوب میکند. ضخامت این لایه معمولاً تا 25 میکرون است و به دلیل یکنواختی، ظاهری براق و صیقلی به ورق میدهد.

- پوششدهی با رنگ غنی از روی: پس از آمادهسازی، رنگ حاوی روی با غلظت بالا (92-95%) با استفاده از ابزارهایی مانند اسپری، قلممو یا پیستوله بر روی سطح فلز پاشیده یا اعمال میشود.

برای کسب اطلاعات بیشتر دربار ه فرآیند تولید ورق گالوانیزه به این صفحه مراجعه کنید.

۲.۲. استانداردهای تولید و کنترل کیفیت

رعایت استانداردها در تولید ورق گالوانیزه سرد برای تضمین کیفیت، دوام و خواص مکانیکی محصول نهایی بسیار حیاتی است.

- استانداردهای بینالمللی: پرکاربردترین استاندارد برای ورق گالوانیزه سرد، استاندارد بینالمللی ASTM A653/A653M است. این استاندارد مشخصاتی را برای کیفیت و خواص پوششهای روی در محصولات فولادی گالوانیزه سرد تعیین میکند. سایر استانداردهای مرتبط شامل ASTM A446 و A924 و همچنین ISO 3575 نیز برای این محصولات به کار میروند.

- استانداردهای ملی ایران: در ایران، کارخانجات تولیدکننده ورق گالوانیزه ملزم به رعایت استانداردهای ملی هستند. استانداردهای ISIRI 7597 و ISIRI 7596 برای گریدهای مختلف ورق گالوانیزه (از جمله گریدهای با قابلیت کشش عمیق و مصارف عمومی) مورد استفاده قرار میگیرند.

در بررسی بازار، یک ابهام در مورد استانداردهای تولید مشاهده میشود. در حالی که برخی منابع به طور صریح ASTM A653 را به عنوان استاندارد گالوانیزه سرد معرفی میکنند ، برخی دیگر JIS G3302 را به عنوان استاندارد گالوانیزه گرم میدانند. این سردرگمی از آنجا ناشی میشود که JIS G3302 یک استاندارد ژاپنی برای فولادهای گالوانیزه گرم است که خود میتواند بر روی ورقهای پایه نورد سرد تولید شود. بنابراین، گزارشهای تخصصی باید این موضوع را با دقت روشن کنند: ورق پایه (نورد سرد) ممکن است مطابق یک استاندارد خاص تولید شود، اما فرآیند پوششدهی (سرد یا گرم) دارای استانداردهای مجزای خود است. این تفکیک برای خریداران و متخصصان ضروری است تا از تطابق محصول با نیازهای فنی اطمینان حاصل کنند.

۲.۳. کنترل کیفیت و تستهای مرتبط

برای اطمینان از کیفیت محصول نهایی، تستهای متعددی بر روی ورق گالوانیزه سرد انجام میشود. از مهمترین این تستها میتوان به اندازهگیری ضخامت پوشش اشاره کرد که به روشهای غیرمخرب مانند القای الکترومغناطیسی و جریان گردابی انجام میشود. این تستها در تعیین میزان کیفیت و طول عمر محصول تأثیرگذار هستند. علاوه بر ضخامت، تستهای دیگری مانند

تست چسبندگی مطابق با استاندارد DIN EN ISO 2409 نیز برای ارزیابی کیفیت پوشش انجام میشود.

مقایسه با گالوانیزه گرم و کاربردها

۳.۱. تحلیل مقایسهای جامع (ورق گالوانیزه سرد در برابر گرم)

تمایز بین ورق گالوانیزه سرد و گرم، یک موضوع کلیدی در انتخاب محصول مناسب است. در جدول زیر، مقایسهای جامع از ویژگیهای این دو نوع ورق ارائه شده است:

| معیار تفاوت | ورق گالوانیزه گرم | ورق گالوانیزه سرد |

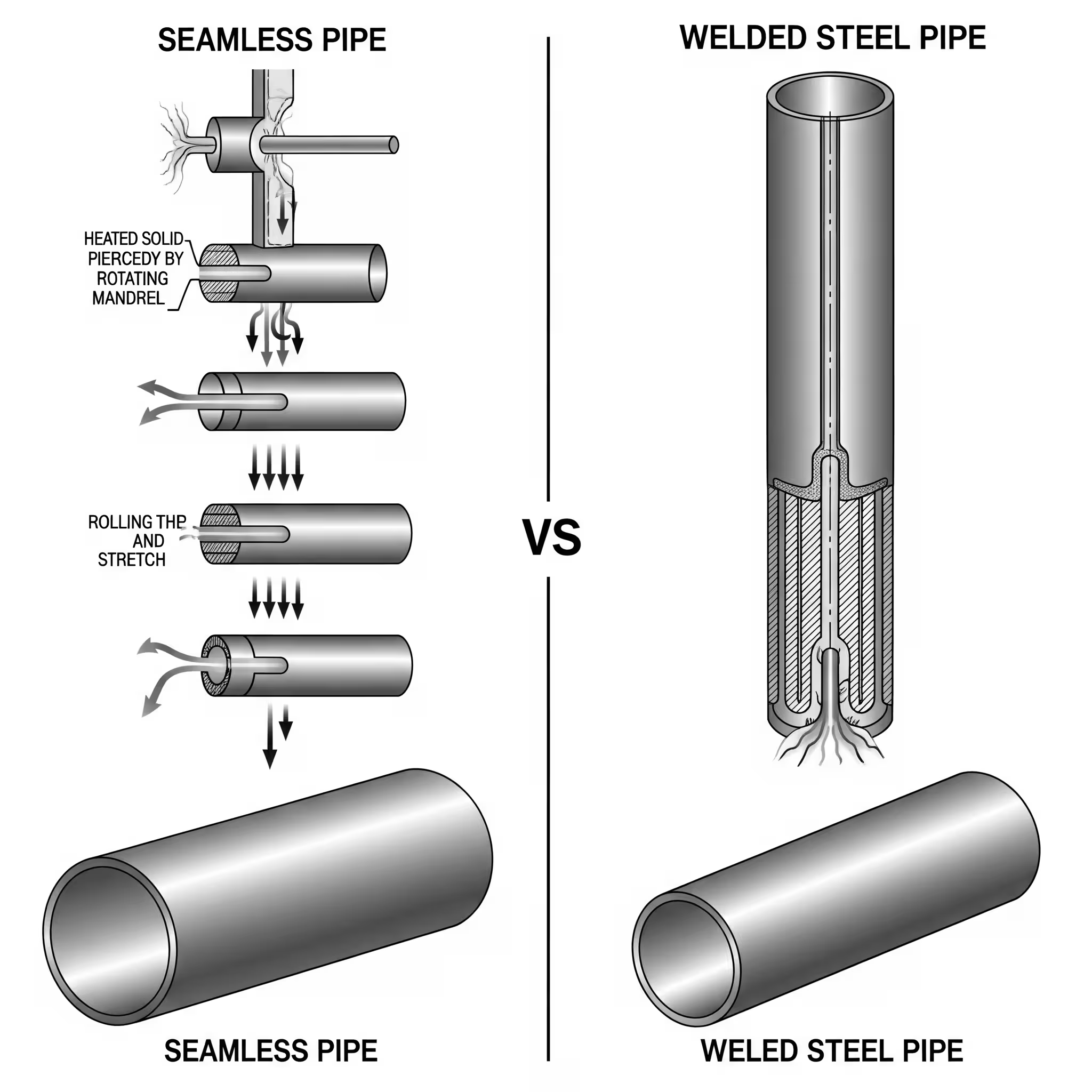

| روش تولید | غوطهوری در حمام روی مذاب (حدود ۴۵۰-۴۶۰ درجه سانتیگراد) | آبکاری الکتریکی یا پوششدهی با رنگ غنی از روی در دمای محیط |

| ضخامت پوشش | ضخامت بالا (۸۰ تا ۱۵۰ میکرومتر) | ضخامت کم (۵ تا ۳۰ میکرومتر) |

| مقاومت و دوام | بسیار بالا (تا ۲۰-۳۰ سال) و مقاومت عالی در برابر خوردگی، سایش و ضربه | کمتر از نوع گرم و مقاومت پایین در برابر ضربه و سایش |

| ظاهر سطح | مات و کدر، با طرحهای “گل گالوانیزه” (اسپنگل) | براق، صاف و صیقلی، بدون طرح اسپنگل |

| قابلیت شکلدهی | کمتر از نوع سرد به دلیل پوشش ضخیم | قابلیت شکلپذیری و انعطافپذیری بالا به دلیل پوشش نازک |

| هزینه | بالاتر از نوع سرد | مقرون به صرفه و پایینتر از نوع گرم |

| کاربردهای اصلی | سازههای صنعتی بزرگ، دکلهای مخابراتی، لولههای آب و مخازن | قطعهسازی خودرو، لوازم خانگی، پیچ و مهره، لولههای با ضخامت کم و کاربردهای تزئینی |

۳.۲. کاربردهای صنعتی و استراتژیک

انتخاب میان ورق گالوانیزه سرد و گرم نباید بر اساس “بهتر یا بدتر” بودن آنها صورت گیرد، بلکه باید بر اساس “بهترین انتخاب برای هر کاربرد” باشد. این دو محصول، در حقیقت مکمل یکدیگر در زنجیره ارزش فولاد هستند.

- کاربردهای گالوانیزه گرم: به دلیل مقاومت و دوام فوقالعاده، گالوانیزه گرم برای کاربردهای سنگین و سازههایی که در معرض شرایط خورنده قرار دارند، مانند سازههای عظیم در ساخت و ساز، لولههای آب، و برجهای مخابراتی، انتخاب ایدهآل است.

- کاربردهای گالوانیزه سرد: در مقابل، گالوانیزه سرد به دلیل ویژگیهای ظاهری و مکانیکی خاص خود، در صنایع زیر به طور گسترده به کار میرود:

- صنایع خودروسازی: برای تولید قطعات بدنه، دربها، ستونها، فیلترها و دیگر قطعات داخلی و خارجی خودروها. قابلیت شکلدهی بالا و سطح صاف این ورقها برای این صنعت بسیار مناسب است.

- تولید لوازم خانگی: در ساخت بدنههای یخچال، ماشین لباسشویی، ماشین ظرفشویی و دیگر لوازم خانگی که نیاز به ظاهر زیبا و صیقلی دارند، از ورق گالوانیزه سرد استفاده میشود.

- ساخت قطعات ظریف: این ورقها برای تولید پیچ، مهره، و لولههای با ضخامت کم که ظرافت در آنها اهمیت دارد، به کار میروند.

- کاربردهای تزئینی و هنری: به دلیل ظاهر براق و صیقلی، در مصارف هنری و ساخت تابلوهای فلزی و مجسمهسازی نیز کاربرد دارند.

تحلیل بازار و صنعت در ایران

۴.۱. تولیدکنندگان برجسته و وضعیت تولید

صنعت گالوانیزه در ایران دارای کارخانجات بزرگ و معتبری است که در زمینه تولید انواع ورق گالوانیزه فعالیت دارند. از مهمترین این تولیدکنندگان میتوان به فولاد مبارکه اصفهان، شرکت صنایع هفت الماس، فولاد امیرکبیر کاشان، ورق خودرو شهرکرد، شرکت روی اندود کاوه، فولاد دشتستان، صنایع فولاد شهریار تبریزو صنایع ورقهای پوششدار تاراز اشاره کرد. شرکتهایی مانند روی اندود کاوه و شهریار تبریز از روش گالوانیزه گرم برای تولید محصولات خود استفاده میکنند. این شرکتها محصولات خود را در گریدهای مختلف و با رعایت استانداردهای بینالمللی تولید و عرضه میکنند.

فعالیت در حوزه ورقهای فولادی صرفاً به تولید محدود نمیشود. بازرگانیهای فولاد نقش حیاتی در تکمیل زنجیره تأمین و رساندن محصولات از کارخانجات به مصرفکنندگان نهایی ایفا میکنند. این بازرگانیها به عنوان بورس ورقهای گالوانیزه ، با ارائه خدمات متنوعی مانند فروش آنلاین و حضوری، فرآیند خرید را برای مشتریان تسهیل میبخشند. آنها با ارائه محصولات از برندهای معتبر داخلی و خارجی ، به مصرفکنندگان امکان انتخاب گستردهای از نظر ضخامت، عرض، و استانداردهای مختلف را میدهند. این بنگاهها همچنین در زمینه فروش ورقهای گالوانیزه گرم و سرد، ورقهای رنگی، و محصولات فرمدار مانند کرکره و ذوزنقه فعالیت میکنند و از طریق بورس کالا یا روشهای سنتی به عرضه محصولات خود میپردازند.

۴.۲. عوامل مؤثر بر قیمتگذاری و روند بازار

قیمت ورق گالوانیزه تحت تأثیر عوامل متعددی قرار دارد که میتواند نوسانات شدیدی را در بازار ایجاد کند. مهمترین عوامل مؤثر بر قیمتگذاری عبارتند از:

- قیمت مواد اولیه: قیمت فولاد نورد سرد (ورق روغنی) و به ویژه قیمت فلز روی در بازار جهانی به طور مستقیم بر قیمت نهایی ورق گالوانیزه تأثیر میگذارد.

- نوسانات ارزی: از آنجایی که بخش قابل توجهی از مواد اولیه و تجهیزات تولید به واردات وابسته است، نوسانات نرخ ارز میتواند هزینههای تولید را به شدت افزایش دهد.

- عرضه و تقاضا: تعادل میان عرضه و تقاضا در بازار داخلی، به ویژه در صنایع پرمصرفی مانند خودروسازی و ساختوساز، نقش مهمی در تعیین قیمت دارد.

- فرآیند تولید: هزینههای مرتبط با انرژی، تجهیزات، و نیروی کار نیز از دیگر عوامل تأثیرگذار هستند.

در حال حاضر، قیمت ورق گالوانیزه گرم به دلیل ضخامت و دوام بالاتر، معمولاً از ورق گالوانیزه سرد بیشتر است.

۴.۳. چالشهای صنعت و دورنمای آینده

صنعت ورق گالوانیزه در ایران با یک چالش اساسی و یک پارادوکس در زنجیره تأمین مواجه است. آمارها نشان میدهد که با وجود خالی بودن ۵۰ تا ۷۰ درصد از ظرفیت تولید داخلی ورقهای سرد و پوششدار، واردات این محصولات به کشور، به ویژه از چین، همچنان در حال افزایش است. این وضعیت به دلیل عدم توازن در زنجیره ارزش فولاد شکل گرفته است: کمبود ورق گرم به عنوان ماده اولیه اصلی، باعث میشود کارخانجات تولید ورق سرد نتوانند با ظرفیت کامل کار کنند.

برای جبران این کمبود در بازار داخلی، به جای واردات ماده اولیه (ورق گرم)، محصول نهایی (ورق گالوانیزه) وارد میشود. این واردات، بازار داخلی را از محصولات ارزانقیمت خارجی اشباع میکند و تولیدکنندگان داخلی را که با هزینههای بالاتر تولید و فروش روبهرو هستند، تضعیف میسازد. این چرخه معیوب، یک ریسک بزرگ برای صنعت محسوب میشود و نشان میدهد که راهکار صرفاً در بهینهسازی تولید نیست، بلکه نیازمند اصلاحات کلان در سیاستهای تجاری و زنجیره تأمین است.

نتیجهگیری و پیشنهادها

ورق گالوانیزه سرد به عنوان یک راهکار موثر در حفاظت از فولاد، جایگاه خود را در صنایع مدرن تثبیت کرده است. این محصول با ویژگیهای خاصی مانند سطح صاف و صیقلی، ضخامت پوشش کم، و قابلیت شکلپذیری بالا، به عنوان یک گزینه ایدهآل برای کاربردهایی نظیر تولید لوازم خانگی و قطعات خودرو شناخته میشود. با این حال، درک دقیق از تفاوتهای آن با گالوانیزه گرم از نظر مکانیزم حفاظت، دوام و قیمت، برای انتخاب بهینه محصول حیاتی است.