ورق گالوانیزه رنگی یا ورق پیشرنگ (Pre-painted Galvanized Iron – PPGI)، ترکیبی مهندسیشده از استحکام فولاد، محافظت کاتدی روی و دوام پوششهای پلیمری است که در زمره محصولات استراتژیک صنایع ساختمانی و تولیدی قرار میگیرد. برای آشنایی بیشتر با ورق گالوانیزه و کاربردهای اصلی آن، مقاله {ورق گالوانیزه چیست: بررسی انواع، کاربردها و مزایا} را مطالعه کنید.

این مقاله یک بررسی تخصصی و تحلیلی از مبانی ساختاری، فرآیند تولید Coil Coating، تحلیل شیمیایی پوششها، و ملاحظات کاربردی این محصول ارائه میدهد.

1. مبانی و مکانیسم حفاظت چندلایه ورق گالوانیزه رنگی

۱-۱. تعریف علمی و مشخصات فیزیکی

ورق گالوانیزه رنگی، ورقی فولادی است که ابتدا تحت فرآیند گالوانیزاسیون (پوششدهی با روی) قرار گرفته و سپس با یک یا چند لایه رنگ آلی (معمولاً به روش الکترواستاتیک) پوشانده میشود. هدف از افزودن این پوشش رنگی، فراتر از زیبایی بصری، ایجاد یک لایه محافظ ثانویه است که مقاومت ورق را در برابر خوردگی و عوامل محیطی به شدت افزایش داده و عمر مفید آن را حداقل ۱.۵ برابر بهبود میبخشد.

این ورقها در تنوع گستردهای از نظر ضخامت و ابعاد تولید میشوند. ضخامتهای استاندارد این محصول از ۰.۱۸ میلیمتر تا ۱.۵ میلیمتر متغیر است، هرچند به دلیل کاربردهای خاص در پوششهای سبک، اغلب در ضخامتهای پایینتر تولید میگردند. همچنین، عرض استاندارد این ورقها معمولاً بین ۰.۶ تا ۱.۵ متر است.

۱-۲. مکانیسم حفاظت دوگانه: گالوانیزاسیون و پوشش آلی

ورق گالوانیزه رنگی، حفاظت خود را مدیون یک سیستم دو لایهای است که به صورت همافزا عمل میکند:

حفاظت اولیه (کاتدی توسط روی)

لایه زیرین فولاد توسط فلز روی (Zinc) محافظت میشود. در آهن گالوانیزه، روی به عنوان آند فداشونده عمل میکند. این فرآیند الکتروشیمیایی، یک پیل ولتایی بسیار کوچک تشکیل میدهد که در آن روی به دلیل داشتن پتانسیل احیای کمتر نسبت به آهن (فعالتر بودن)، به جای فلز پایه اکسید میشود. مهمترین پیامد این مکانیسم آن است که حتی در صورت شکستگی یا خراش جزئی در پوشش رنگی که تا لایه روی نفوذ کرده باشد، تا زمانی که ضخامت روی باقی است، فولاد پایه از زنگزدگی محفوظ میماند. استانداردهای ضخامت پوشش روی، مانند Z40 تا Z275 (گرم بر متر مربع)، تعیینکننده میزان این حفاظت فداشونده هستند. (مطالعه فرآیند تولید ورق گالوانیزه)

حفاظت ثانویه (فیزیکی توسط رنگ)

پوشش رنگی که شامل پرایمر و رنگ رویه است، به عنوان یک مانع فیزیکی (Barrier Protection) عمل میکند. این لایه از نفوذ عوامل خورنده مانند رطوبت، اکسیژن، و اشعه ماوراء بنفش (UV) به لایه روی و در نهایت به فولاد پایه جلوگیری میکند. در شرایط آب و هوایی سخت، این پوشش آلی نقش حیاتی در حفظ یکپارچگی ساختار ورق دارد.

۱-۳. مزایا و معایب کلیدی ورق رنگی

ورقهای گالوانیزه رنگی به دلیل مزایای متعدد خود، در صنایع مختلف مورد توجه قرار گرفتهاند:

- مزایا: مقاومت عالی در برابر خوردگی و زنگزدگی، زیبایی و ظاهر آراسته با تنوع رنگی بالا (بیش از ۱۵ رنگ)، قابلیت انعطافپذیری و فرمدهی مناسب، آبگریزی و ضد لکه بودن، عمر مفید طولانی، و هزینه نگهداری پایین.

- معایب: اگرچه پوشش پلیمری مقاومت خوبی دارد، اما ورق رنگی همچنان نسبت به ضربه شدید و همچنین حرارت بالا حساسیت نشان میدهد. این حساسیت به ویژه در لبههای برشخورده که پوشش محافظ از دست میرود، تشدید میشود که نیازمند توجه تخصصی در فرآوری است.

2. فرآیند تولید تخصصی (Continuous Coil Coating) و ساختار لایهای

تولید ورق گالوانیزه رنگی با کیفیت بالا، یک فرآیند پیچیده و تخصصی است که به نام رول کوتینگ (Coil Coating) شناخته میشود. این فرآیند پیوسته و بسیار خودکار، محصولی به مراتب سازگارتر و بادوامتر از روشهای پس از پوششدهی ارائه میدهد.

۲-۱. مراحل خط تولید پیوسته

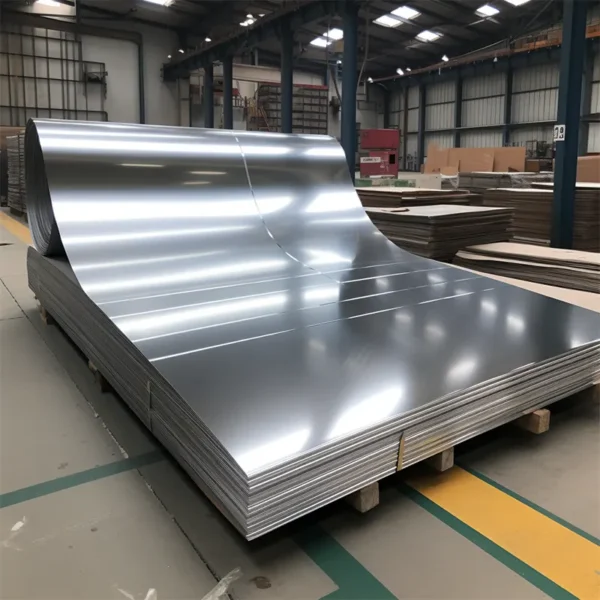

- آمادهسازی مواد اولیه: کلافهای ورق گالوانیزه خام به خط تولید ارسال شده و توسط صافکنندهها کاملاً صاف میشوند تا یکنواختی محصول نهایی تضمین شود. مکانیزمهای ذخیرهسازی دوگانه (طومارها) تضمین میکنند که خط تولید برای جوش دادن یا دوختن دم کلاف قبلی به سر کلاف جدید متوقف نشود و تداوم حفظ گردد.

- تمیزکاری و چربیزدایی: در این مرحله، ورقها با مواد شیمیایی مخصوص و اسپری آب تمیز میشوند تا هرگونه چربی، روغن یا آلودگی از سطح حذف شود. برسکاری با غلطکهای مخصوص نیز انجام میشود تا سطحی کاملاً یکنواخت و صاف برای رنگآمیزی به دست آید.

- پیشتصفیه شیمیایی (Conversion Coating): این مرحله حیاتیترین گام برای تضمین کیفیت طولانیمدت است. در این فرآیند، یک فیلم تبدیل شیمیایی (مانند تریتمنت کروم یا جایگزینهای آن) روی سطح روی تشکیل میشود. پیشتصفیه شیمیایی برای بهبود مقاومت به خوردگی محصول و به ویژه افزایش چسبندگی بین لایه روی و لایه پرایمر ضروری است؛ اگر این مرحله به درستی انجام نشود، استحکام اتصال لایههای رنگی به روی ضعیف شده و ممکن است در طول زمان شاهد جدا شدن (Delamination) و ایجاد گچشدگی (Chalking) باشیم.

- اعمال پرایمر (Bottom Coat): پس از پیشتصفیه و خشک شدن، کلاف از دستگاه رول کوتینگ عبور کرده و یک لایه رنگ پرایمر (زیرین) روی یک یا هر دو طرف اعمال میشود. پرایمرها (اغلب از جنس پلیاستر یا اپوکسی) حاوی پیگمنتهای ضدخوردگی هستند و چسبندگی عالی به فلز زیرآیند و لایه رویه نهایی را تضمین میکنند.

- اعمال رنگ رویه (Top Coat) و پخت نهایی: در مرحله دوم پوشش، رنگ اصلی (تاپ کوت) بر روی لایه پرایمر اعمال میشود. این فرآیند اغلب به روش الکترواستاتیک یا رول کوتینگ انجام میپذیرد. سپس ورقها به کورههای با دمای بالا فرستاده میشوند تا عملیات پخت (Curing) انجام شده و خواص مکانیکی و مقاومت شیمیایی رنگ به حداکثر برسد. پس از سرد شدن، محصول نهایی رول میشود.

۲-۲. ساختار نامتقارن پوشش و استانداردهای ضخامت

ورقهای گالوانیزه رنگی دارای ساختاری لایهای دقیق هستند که از نظر ضخامت در دو طرف ورق تفاوت عمدهای دارند. این ساختار نامتقارن، نشاندهنده یک رویکرد مهندسی و اقتصادی است:

- سمت رویه (Top Side): این سمت که در معرض دید و عوامل جوی قرار دارد، دارای ضخامت بیشتری است. شامل لایه فولاد پایه، پوشش روی، پرایمر و در نهایت رنگ رویه (Top Coat). ضخامت استاندارد لایه رنگ رویه بین ۱۰ تا ۲۵ میکرون است، در حالی که پرایمر معمولاً ضخامتی بین ۵ تا ۱۲ میکرون دارد.

- سمت پشت (Back Side): این سمت، که معمولاً در معرض مستقیم محیط نیست، برای حفاظت در برابر رطوبت محیطی، فقط با یک پوشش رنگ پشت (Back Coat) و پرایمر محافظت میشود. ضخامت این پوشش پشت کمتر و در حدود ۵ تا ۱۰ میکرون است و اغلب به رنگ طوسی (ضد زنگ) میباشد.

این عدم تقارن در ضخامت، اگرچه منجر به صرفهجویی در هزینه میشود، اما بدان معنی است که در کاربردهایی که هر دو طرف ورق در معرض دید یا عوامل جوی قرار میگیرند (مانند برخی آلاچیقها یا سازههای خاص)، باید ملاحظات طراحی ویژهای اعمال شود.

مشخصات فنی و ساختار لایهای استاندارد ورق گالوانیزه رنگی

| مشخصه لایه | جنس لایه | عملکرد کلیدی | ضخامت استاندارد (میکرون) | استاندارد پوشش روی (مثال) |

| رنگ رویه (Top Coat) | PVDF, Polyester, SMP | حفاظت UV، مقاومت شیمیایی، زیبایی | ۱۰−۲۵ | EN 10346 |

| پرایمر (Primer) | اپوکسی، پلیاستر | چسبندگی قوی، ضد خوردگی | ۵−۱۲ | JIS G3312 |

| پوشش روی (Zinc) | فلز روی | حفاظت کاتدی (فداشونده) | Z40 تا Z275 | ASTM A767 |

| فلز پایه | فولاد نورد سرد | استحکام مکانیکی | ۰.۱۸ تا ۱.۵ میلیمتر | – |

| لایه پشت (Back Coat) | رنگ ضد زنگ/طوسی | حفاظت در برابر رطوبت محیطی | ۵−۱۰ | – |

3. تحلیل شیمی پوشش: مقایسه PVDF، SMP و پلیاستر

انتخاب نوع رزین رنگ رویه (تاپ کوت) برای مهندسین مواد و طراحان سازه، یک تصمیم حیاتی است که طول عمر ورق را در محیطهای مختلف تعیین میکند.

۳-۱. پوششهای پلیاستر (PE)

پوششهای بر پایه پلیاستر رایجترین و مقرونبهصرفهترین انتخاب در بازار هستند. این پوششها قابلیت انعطافپذیری و فرمدهی مکانیکی بسیار خوبی را فراهم میکنند، اما مهمترین ضعف آنها، مقاومت ضعیف در برابر اشعه ماوراء بنفش (UV) و فرسایش محیطی است. در نتیجه، طول عمر عمومی ورقهای با پوشش پلیاستر در محیطهای بیرونی سخت، کوتاه و حدود ۳ تا ۵ سال است. این نوع پوششها اغلب برای کاربردهای داخلی یا محیطهای معتدل که کمتر در معرض فرسایش جوی قرار دارند، ترجیح داده میشوند.

۳-۲. پوششهای SMP (Silicon Modified Polyester)

پوششهای SMP یک پیشرفت نسبت به پلیاستر خالص هستند؛ این رزینها با سیلیکون اصلاح شدهاند تا مقاومت در برابر شرایط جوی بهبود یابد. پوششهای SMP تعادلی بین قیمت و عملکرد ایجاد میکنند و طول عمر مورد انتظار آنها معمولاً در محدوده ۷ تا ۱۰ سال قرار دارد.

۳-۳. پوششهای PVDF (پلی وینیلیدین فلوراید) – برتری عملکردی

پوششهای PVDF به عنوان راهکار برتر برای محیطهای خورنده و سازههای بلندمدت شناخته میشوند. این پوششها بر پایه پلیمرهای فلوئوره فرموله شدهاند و حاوی درصد بالایی (حداقل ۷۰ درصد) رزین پلی وینیلیدین فلوراید هستند. PVDF به طور مؤثری اشعه ماوراء بنفش را مسدود میکند و مقاومت استثنایی در برابر محو شدن، گچشدگی، و همچنین مقاومت در برابر اسیدها و قلیاها را فراهم میآورد. به دلیل این ویژگیها، طول عمر تضمینشده ورقهای PVDF میتواند ۱۵ تا ۲۵ سال و حتی بیشتر باشد. استفاده از این پوششها در نمای خارجی ساختمانهای مرتفع، فرودگاهها، و صنایع شیمیایی که نیاز به مقاومت بالا در برابر خوردگی و پیری دارند، امری ضروری است.

۳-۴. تحلیل اقتصادی چرخه عمر (LCC)

اگرچه قیمت خرید اولیه ورق با پوشش PVDF به دلیل رزینهای تخصصی فلوئورینه، بالاتر از پوشش پلیاستر است، اما تحلیل اقتصادی بلندمدت، اهمیت انتخاب پوشش مناسب را روشن میسازد. با توجه به طول عمر بسیار طولانیتر PVDF و کاهش نیاز به تعمیر و نگهداری دورهای یا تعویض، هزینه کلی مالکیت (LCC) در پروژههای بزرگ و محیطهای مستعد فرسایش، برای پوشش PVDF مقرونبهصرفهتر خواهد بود. این انتخاب نشان میدهد که تصمیمگیری در مورد پوشش ورق رنگی نه صرفاً یک موضوع فنی یا زیباییشناختی، بلکه یک تصمیم اقتصادی است که توسط شرایط محیطی دیکته میشود.

یک نکته عملی مهم در مورد پوشش PVDF، نرمتر بودن پوشش نهایی نسبت به پلیاستر است. اگرچه این پوشش در برابر محیط مقاوم است، اما برای جلوگیری از خراشیدگی در طول فرآیندهای برش و خمکاری، توصیه میشود که قبل از پردازش، از یک فیلم محافظ موقت استفاده شود.

۳-۵. استانداردسازی رنگ (کد رال)

برای اطمینان از سازگاری و دقت در رنگ، رنگهای ورق گالوانیزه رنگی بر اساس سیستم استاندارد و جهانی «کد رال رنگ» (RAL) مشخص میشوند. این استاندارد مرجعی برای تعریف رنگهای مختلف پوششی در سطح بینالمللی است و تضمین میکند که سفارشات با کدهای مشخص (مانند RAL 9003 یا RAL 5020) با دقت یکسان در نقاط مختلف تأمین شوند.

مقایسه عملکردی انواع پوششهای رنگی رایج (Top Coat)

| نوع پوشش | طول عمر مورد انتظار (سال) | مقاومت در برابر UV | مقاومت شیمیایی | قابلیت فرمدهی | کاربرد اصلی |

| پلیاستر (PE) | ۳−۵ (فضای باز) | متوسط | ضعیف تا متوسط | بسیار خوب | داخلی، لوازم خانگی، محیطهای معتدل |

| SMP | ۷−۱۰ | خوب | متوسط | خوب | سقفها و نماهای استاندارد |

| PVDF | ۱۵−۲۵+ | عالی (ضد گچشدگی) | عالی | متوسط تا خوب | نمای ساختمانهای مرتفع، مناطق ساحلی و شیمیایی |

4. کاربردها، فرمدهی و طرحهای بازار

۴-۱. طیف گسترده کاربردها

ورقهای گالوانیزه رنگی به دلیل ویژگیهای مقاومت و ظاهر مطلوب، در بخشهای متنوعی از صنعت به کار میروند:

- ساختمان و عمرانی: پرکاربردترین حوزه شامل پوشش سقف و شیروانی ویلاها، سولهها، سقف پارکینگها، آلاچیقها، و استفاده در دیوارهای خارجی و نمای ساختمانها است.

- صنایع لوازم خانگی: به ویژه در تولید قطعات لوازم خانگی (مانند High Glass)، سردخانهها و یخچالهای صنعتی به دلیل خواص عایق بودن حرارتی.

- صنایع حمل و نقل: در تولید قطعات بدنه خودروها، شاسی و دربها.

- خدمات شهری و زیرساخت: در سیستمهای تهویه مطبوع (HVAC)، آب و فاضلاب، و تولید قوطیها و جعبههای بستهبندی.

۴-۲. انواع فرمدهی ورق شیروانی

فرآیند فرمدهی ورقهای رنگی (Corrugation) برای افزایش استحکام مکانیکی، به ویژه مقاومت در برابر بار برف و فشار باد، حیاتی است. پرکاربردترین طرحهای موجود در بازار شامل موارد زیر است:

ورق طرح سفال (Tile Patterns)

این طرحها، که شامل انواع پالرمو، ژنوا (که جدیدترین حالت است) و پرچین میشوند، به دلیل طرح زیبا و جذاب سفالی، اغلب در پوشش سقف ویلاها، آلاچیقها و سردرها به کار میروند. از مزایای آنها میتوان به مقاومت بالا در برابر خوردگی و عدم تغییر رنگ در مقابل نور خورشید اشاره کرد. با این حال، از منظر اقتصادی، قیمت برش و فرمدهی ورقهای طرح سفال به دلیل پیچیدگی و طولانی بودن فرآیند برش، میتواند تقریباً دو برابر یا بیشتر از ورقهای ذوزنقهای یا کرکرهای باشد.

ورق کرکرهای (سینوسی) و ذوزنقهای

این طرحها دارای هندسه بهینهتری برای توزیع بار هستند. ورقهای کرکره درشت به دلیل مقاومت بالا در برابر بار برف و فشار باد، گزینههای مناسبی برای پوشش سقف سولهها و پارکینگهای بزرگ محسوب میشوند. انتخاب این طرحها در پروژههای صنعتی، توازنی بین استحکام مکانیکی و هزینه فرآوری کمتر ایجاد میکند.

۴-۳. توازن باربری و زیبایی

انتخاب طرح مناسب باید بر اساس اولویتهای پروژه صورت گیرد. در پروژههایی که مقاومت در برابر بارهای محیطی و کنترل هزینههای تولید و نصب (مانند سوله سازی) اهمیت بالایی دارد، استفاده از ورقهای ذوزنقهای یا کرکرهای با فرآوری سادهتر توجیهپذیر است. در مقابل، برای پروژههایی که زیباییشناسی و تطابق با معماری سنتی (مانند ویلاها) ارجحیت دارد، طرحهای سفالی انتخاب میشوند، حتی اگر منجر به افزایش هزینههای برشکاری گردند.

مقایسه طرحهای فرمدهی ورق رنگی (کاربرد و هزینه)

| نوع طرح | مزیت اصلی | مقاومت در برابر بار برف/باد | پیچیدگی فرآوری (هزینه برش) | کاربردهای غالب |

| طرح سفال (پالرمو، ژنوا) | زیباییشناسی و بصری بالا | خوب | بالا (تقریباً ۲ برابر سایر طرحها) | ویلا، آلاچیق، پوشش سردر |

| کرکرهای (سینوسی) | استحکام مکانیکی، عایق حرارتی | بسیار خوب | کم | سردخانهها، پارکینگها، سولهها |

| ذوزنقهای | بازدهی بالا در پوششدهی | بسیار خوب | کم | سوله، دیوارهای جانبی |

5. ملاحظات بازار و تولید در ایران

۵-۱. سیر تحول تولید داخلی

تولید ورق گالوانیزه رنگی در ایران، به دلیل فناوری پیچیدهای که نیاز به خطوط رول کوتینگ پیوسته دارد، تا سال ۱۳۹۷ به طور کامل محقق نشد. در آن سال، شرکت فولاد مبارکه اصفهان توانست با تولید محصولاتی مانند “High Glass”، ابتدا با تمرکز بر کاربردهای لوازم خانگی و محیطهای کنترلشده، این محصول را روانه بازار کند. این امر نشان دهنده شروع بلوغ فناوری داخلی در تولید پوششهای آلی بود. در سالهای بعد، شرکتهایی مانند صنایع هفت الماس قزوین، امیرکبیر کاشان، کارخانه نورد سمنان و فولاد شهرکرد به جمع تولیدکنندگان پیوسته و کشور را در این زمینه خودکفا کردند.

۵-۲. عوامل مؤثر بر قیمتگذاری

قیمت ورق گالوانیزه رنگی یک تابع چند متغیره است که به عوامل فنی و اقتصادی کلان بستگی دارد:

- قیمت مواد اولیه جهانی: نوسانات قیمت جهانی فولاد پایه و به ویژه فلز روی (زینک) که لایه حفاظت کاتدی را تشکیل میدهد، تأثیر مستقیم بر قیمت تمام شده دارد.

- استاندارد و ضخامت ورق: قیمتگذاری مستقیماً با ضخامت کلی ورق (۰.۲ تا ۱.۵ میلیمتر) و همچنین استاندارد پوشش روی (میزان Z-Coating، مانند Z275) مرتبط است. هرچه ضخامت و پوشش روی بالاتر باشد، قیمت افزایش مییابد.

- شیمی پوشش رویه: نوع رزین استفاده شده در رنگ رویه عامل تعیینکننده اصلی است. پوششهای تخصصی مانند PVDF، به دلیل ویژگیهای مقاومت بالا و عمر طولانی، نسبت به پوششهای پلیاستر یا SMP، هزینه تولید بالاتری دارند و قیمت نهایی محصول را افزایش میدهند.

توجه به این عوامل برای خریداران صنعتی ضروری است؛ زیرا تنها قیمت روز ملاک نیست، بلکه استاندارد فنی (مانند نوع پوشش روی و نوع پوشش رنگی) باید در تعیین ارزش اقتصادی بلندمدت محصول لحاظ شود.

6. فرآوری، نگهداری و راهکارهای تخصصی محافظت از لبهها

ورق گالوانیزه رنگی، با وجود استحکام کلی بالا، در مرحله فرآوری (برشکاری) بسیار آسیبپذیر است. مدیریت صحیح برش و نگهداری، برای حفظ دوام طولانیمدت محصول، ضروری است.

۶-۱. انتخاب ابزار برشکاری صحیح و خطر خوردگی لبه

خطر اصلی در برشکاری ورق رنگی، خوردگی لبه (Edge Corrosion) است. هنگامی که ورق برش داده میشود، لایههای حفاظت کاتدی روی و لایه فیزیکی رنگ در خط برش از بین رفته و فولاد پایه مستقیماً در معرض محیط قرار میگیرد. این نقطه، تبدیل به ناحیهای با پتانسیل اکسیداسیون بسیار بالا شده و نقطه شروع خوردگی سریع (Corrosion Creepage) خواهد بود.

به همین دلیل، برشکاری باید با دقت بالا و به روشهای سرد (Cold Cutting) انجام شود. روشهایی مانند برشکاری حرارتی (پلاسما، هواگاز) که گرمای شدید تولید میکنند، باید قویاً اجتناب شوند، زیرا این حرارت میتواند ساختار شیمیایی پوشش پلیمری را تخریب کرده و چسبندگی آن را تضعیف کند.

ابزارهای توصیه شده برای برشکاری سرد شامل قیچیهای ورقبر دستی و مکانیکی (مانند انواع قیچی رونیکس یا میلواکی) و دستگاههای نبلیز (Nibbler) هستند. استفاده از این ابزارها، به دلیل عدم تولید گرما و دقت کافی در برش ورقهای با ضخامت کم (۰.۱۸ تا ۰.۷ میلیمتر)، تعادل مناسبی بین کیفیت و هزینه فرآوری ایجاد میکند.

۶-۲. راهکارهای محافظت تخصصی از لبههای برشخورده

پس از اتمام برشکاری، برای بازیابی خاصیت حفاظتی و جلوگیری از پیشروی خوردگی از لبهها، اجرای پوششهای تعمیری ضروری است. در غیر این صورت، آسیب به لبهها باعث میشود خوردگی زیرین به سرعت در زیر لایه رنگ پیشروی کند.

- سیلر و رنگ تعمیری: توصیه میشود از رنگهای تعمیری با کیفیت بالا استفاده شود. پرایمرهای اپوکسی به دلیل چسبندگی قوی، مقاومت در برابر رطوبت و مواد شیمیایی، و دوام بالا، گزینههای مناسبی هستند.

- استفاده از پرایمرهای زینکریچ: برای حداکثر حفاظت، استفاده از پرایمرهای غنی از روی (Zinc-rich) توصیه میشود. این پوششها تلاش میکنند تا با وارد کردن ذرات روی در لبه برش، خاصیت حفاظت کاتدی (فداشونده) را تا حدی به ضعیفترین نقطه ورق بازگردانند و طول عمر سازه را در برابر خوردگی لبه تضمین کنند.

۶-۳. ملاحظات نگهداری و انبارداری

ورق گالوانیزه رنگی به دلیل جذب رطوبت میتواند در انبارداری نامناسب دچار تغییرات فیزیکی در پوشش شود. انبارداری باید در محیطی با تهویه مناسب و ضد رطوبت انجام گیرد. همچنین، انباشتن ورقها در ارتفاع زیاد (بیش از سه لایه) یا در محیطهایی با نوسانات دمایی شدید که مستعد یخزدگی هستند، میتواند منجر به جذب رطوبت بین لایهها، آسیب مکانیکی و در نهایت فرآیندپذیری ضعیف شود.

نتیجهگیری

ورق گالوانیزه رنگی، محصولی با طراحی پیچیده و چندلایه است که حفاظت از فولاد پایه را در محیطهای مختلف تضمین میکند. مکانیسم حفاظت آن بر اساس تعامل حیاتی بین حفاظت کاتدی روی (آند فداشونده) و مانع فیزیکی پوششهای آلی (رنگ و پرایمر) است. کلید دوام و عملکرد این ورقها، نه تنها در کیفیت مواد اولیه (فولاد و روی)، بلکه به طور تخصصی در فرآیند تولید Coil Coating، به ویژه در مرحله پیشتصفیه شیمیایی (Conversion Coating) برای تضمین چسبندگی لایهها، نهفته است.

در انتخاب ورق رنگی، تحلیلگران صنعتی باید به تفاوتهای عملکردی پوششها توجه کنند؛ در حالی که پلیاستر برای محیطهای معتدل و کاربردهای اقتصادی مناسب است، پوشش PVDF با وجود قیمت اولیه بالاتر، به دلیل مقاومت استثنایی در برابر UV و طول عمر بیش از ۲۰ سال، برای پروژههای زیرساختی مهم و محیطهای خورنده، راهکار بهینه از منظر هزینه چرخه عمر (LCC) است. در مرحله فرآوری نهایی، لزوم استفاده از ابزارهای برشکاری سرد و ترمیم فوری لبههای برشخورده با سیلر و پرایمرهای زینکریچ، یک الزام اجرایی برای حفظ ضمانت و حداکثرسازی عمر مفید محصول به شمار میرود.