مقدمه و کلیات

۱.۱. تعریف و فرآیند ورق گالوانیزه گرم

ورق گالوانیزه گرم محصولی فولادی و یکی از انواع ورق گالوانیزه است که با یک لایه محافظ از فلز روی پوشانده میشود. این فرآیند که با عنوان گالوانیزاسیون غوطهوری گرم (Hot-dip Galvanizing) شناخته میشود، یکی از مؤثرترین و مقرونبهصرفهترین روشها برای محافظت از قطعات فلزی در برابر خوردگی و زنگزدگی است. فرآیند تولید این ورقها در استاندارد ملی ایران به شماره ۱۸۸۶۲ به عنوان «ورق فولادی با پوشش روی به روش غوطهوری گرم پیوسته» تعریف شده است.

در این روش، ورق فولادی پس از طی مراحل آمادهسازی، در حمامی از روی مذاب با دمایی در حدود ۴۵۰ تا ۴۶۰ درجه سانتیگراد غوطهور میشود. این فرآیند باعث ایجاد یک پیوند متالورژیکی قوی بین روی و فولاد میشود. به دلیل اقتصادی بودن این روش نسبت به سایر روشهای محافظتی مانند استفاده از فولاد ضدزنگ یا آلومینیوم، ورق گالوانیزه گرم حجم وسیعی از تولیدات این صنعت را به خود اختصاص داده است. محصولات نهایی به دو صورت کلاف (رول) و شیت (ورق) به بازار عرضه میشوند.

علاوه بر جنبههای فنی و کیفی، عوامل دیگری همچون دسترسی و شرایط بازار نیز در انتخاب این محصول تأثیرگذارند و موضوع قیمت ورق گالوانیزه همواره یکی از شاخصههای مهم برای فعالان حوزه فولاد محسوب میشود. در این مقاله تلاش میکنیم با بررسی فرآیند تولید و ویژگیهای ورق گالوانیزه گرم، تصویری جامع از جایگاه آن در صنعت و بازار ایران ارائه دهیم.

۱.۲. مکانیسم حفاظت از خوردگی: دوگانه و مؤثر

حفاظت فلز پایه در ورق گالوانیزه گرم از دو مکانیسم همزمان و مکمل پیروی میکند که به دوام و کارایی بالای آن منجر میشود.

- حفاظت سد فیزیکی (Barrier Protection): لایه روی به عنوان یک سد فیزیکی عمل کرده و از تماس مستقیم فلز پایه (فولاد) با عوامل خورنده محیطی نظیر اکسیژن، رطوبت و آلایندهها جلوگیری میکند. این لایه یک مانع غیرقابل نفوذ بین فولاد و محیط اطراف آن ایجاد میکند.

- حفاظت کاتدی (Sacrificial Protection): این مکانیسم، مزیت اصلی و منحصربهفرد ورق گالوانیزه گرم است. روی فلزی فعالتر از آهن است و در یک پیل الکتروشیمیایی نقش آند را ایفا میکند. در صورت ایجاد خراش یا آسیب در پوشش، روی به صورت انتخابی و فداشونده اکسید میشود تا از فولاد زیرین که نقش کاتد را دارد، محافظت کند. این خاصیت تضمین میکند که حتی در صورت آسیب دیدن لایه روی، فرآیند خوردگی در فلز پایه آغاز نخواهد شد و نواحی آسیبدیده همچنان در برابر خوردگی محافظت میشوند. این ویژگی، گالوانیزه گرم را از پوششهایی نظیر رنگ متمایز میکند که با کوچکترین خراش، لایه حفاظتی از بین رفته و خوردگی از همان نقطه آغاز میشود.

۲. فرآیند تولید ورق گالوانیزه گرم

فرآیند تولید ورق گالوانیزه گرم شامل سه مرحله اصلی است که رعایت دقیق هر یک از آنها برای دستیابی به پوششی با کیفیت و بادوام حیاتی است.

۲.۱. آمادهسازی سطح: گامی بنیادین برای موفقیت

مرحله آمادهسازی سطح از اهمیت بالایی برخوردار است، زیرا روی مذاب تنها با سطوح کاملاً تمیز و عاری از هرگونه آلودگی واکنش نشان میدهد. این مرحله به طور معمول شامل گامهای زیر است:

- چربیزدایی (Degreasing): در این گام، قطعات فولادی در محلولی قلیایی (مانند سود سوزآور) با دمای ۷۰ تا ۹۰ درجه سانتیگراد غوطهور میشوند تا آلودگیهای سطحی مانند چربی، روغن و خاک از بین بروند. سپس قطعات با آب گرم و سرد شستشو داده میشوند.

- اسیدشویی (Pickling): در این مرحله، از اسید کلریدریک یا سولفوریک برای پاکسازی زنگزدگی و پوستههای اکسیدی که در فرآیندهای تولید قبلی (مانند نورد) روی سطح فولاد باقی ماندهاند، استفاده میشود. دما و غلظت اسید به دقت کنترل میگردد تا از آسیب به خود قطعه جلوگیری شود.

- فلاکسزنی (Fluxing): مرحله نهایی آمادهسازی، فلاکسزنی است. در این فرآیند، قطعه در محلولی از آمونیوم کلرید روی غوطهور میشود که باقیماندههای اکسید را از بین برده و یک لایه محافظ ایجاد میکند تا از اکسیداسیون مجدد فولاد پیش از ورود به وان روی جلوگیری کند.

۲.۲. غوطهوری در روی مذاب: قلب فرآیند

پس از آمادهسازی کامل سطح، ورق فولادی وارد حمام روی مذاب میشود. این قطعات با زاویهای مشخص در حمام غوطهور میشوند تا روی مذاب در تمام نقاط قطعه به صورت یکنواخت جریان یابد. در این مرحله، یک واکنش متالورژیکی بین آهن موجود در فولاد و روی مذاب رخ میدهد که منجر به تشکیل یک سری لایههای آلیاژی از آهن-روی درونی و یک لایه روی خالص در سطح بیرونی میشود.

واکنش اولیه در حمام روی بسیار سریع است و ضخامت اصلی پوشش در این دوره کوتاه شکل میگیرد. مدت زمان غوطهوری معمولاً بین ۳ تا ۱۵ دقیقه است، اگرچه برای برخی مقاطع خاص ممکن است این زمان افزایش یابد. پس از خروج از حمام، یک لایه روی مذاب، سطح ورق را به طور کامل پوشش میدهد.

۲.۳. مراحل پس از گالوانیزاسیون: تکمیل و بازرسی

پس از اتمام فرآیند غوطهوری، ورق گالوانیزه شده از حمام خارج میشود و با استفاده از آب یا هوا خنک میگردد. یکی از مزایای مهم ورق گالوانیزه گرم، سهولت بازرسی آن است. بازرسی نهایی پوشش به راحتی و بدون نیاز به ابزار خاص و تنها از طریق مشاهده چشمی امکانپذیر است.

علاوه بر این، برای افزایش زیبایی ظاهری یا مقاومت بیشتر در محیطهای بسیار خورنده، میتوان از پوششهای اضافی مانند رنگ یا پوششهای پودری استفاده کرد. این فرآیند باعث میشود که ورق گالوانیزه علاوه بر مقاومت، از قابلیت رنگپذیری مناسبی نیز برخوردار باشد.

۳. خواص و ویژگیهای جامع ورق گالوانیزه گرم

۳.۱. مقاومت به خوردگی و عوامل محیطی

ورق گالوانیزه گرم به دلیل فرآیند تولید و چسبندگی قوی پوشش به فلز پایه، مقاومت بسیار بالایی در برابر زنگزدگی و خوردگی دارد. این مقاومت میتواند طول عمر ورق را به مدت ۲۵ تا ۷۰ سال در محیطهای مختلف افزایش دهد.

با این حال، مقاومت ورق گالوانیزه تحت تأثیر عوامل محیطی قرار میگیرد. در محیطهای صنعتی (به دلیل وجود آلایندههایی مانند سولفید و فسفات) و محیطهای دریایی و گرمسیری (به دلیل وجود کلرید و رطوبت بالا) روند خوردگی تسریع میشود. همچنین، افزایش دما و رطوبت بالای ۶۰ درصد نیز میتواند بر میزان زنگزدگی تأثیر بگذارد.

برای افزایش طول عمر و محافظت بیشتر، میتوان از راهکارهای زیر استفاده کرد:

- رنگآمیزی: رنگ کردن سطح ورق یکی از روشهای مؤثر برای جلوگیری از زنگزدگی و بهبود ظاهر آن است. این امر باعث شده است که ورقهای گالوانیزه رنگی نیز به بازار عرضه شوند.

- انتخاب محصول با کیفیت: انتخاب ورق با ضخامت پوشش (کوتینگ) بالاتر و درصد خلوص روی بیشتر، مقاومت محصول را به میزان چشمگیری افزایش میدهد.

۳.۲. خواص مکانیکی، فیزیکی و اقتصادی

ورق گالوانیزه گرم علاوه بر مقاومت در برابر خوردگی، دارای ویژگیهای فیزیکی و مکانیکی دیگری نیز است که به کاربرد گسترده آن در صنایع مختلف کمک میکند:

- استحکام و دوام: این ورقها به دلیل پیوند قوی با فلز پایه، از استحکام مکانیکی بالایی برخوردارند که آنها را در برابر آسیبهای فیزیکی ناشی از حمل و نقل، انبارداری و مونتاژ مقاوم میسازد.

- قابلیت شکلدهی: ورق گالوانیزه به خوبی قابلیت خم کردن، برش لیزر، جوشکاری و سایر عملیات فرآوری را داراست.

- مقاومت حرارتی: این ورقها پایداری خوبی در برابر تغییرات دمایی دارند و میتوانند عملکرد بهینه خود را تا دمای تقریبی ۴۰۰ درجه سانتیگراد حفظ کنند. دمای بالاتر از این مقدار میتواند منجر به جدا شدن لایه روی شود.

- پایداری شیمیایی: پوشش روی به ورقها مقاومت مناسبی در برابر مواد شیمیایی مختلف، از جمله اسیدها و قلیاها، میبخشد که باعث حفظ کیفیت و دوام محصول در طولانیمدت میشود.

- صرفه اقتصادی: هزینه اولیه فرآیند گالوانیزاسیون گرم نسبتاً پایین است و با توجه به کاهش چشمگیر هزینههای نگهداری و تعمیرات در طول عمر محصول، این روش بسیار مقرونبهصرفه تلقی میشود.

- سازگاری با محیط زیست: روی استفاده شده در فرآیند گالوانیزاسیون قابل بازیافت است و طول عمر بالای محصول نیاز به جایگزینی مکرر را کاهش میدهد، که این امر آن را به یک ماده پایدار و سازگار با محیط زیست تبدیل میکند.

۴. مقایسه با پوششهای جایگزین و مرتبط

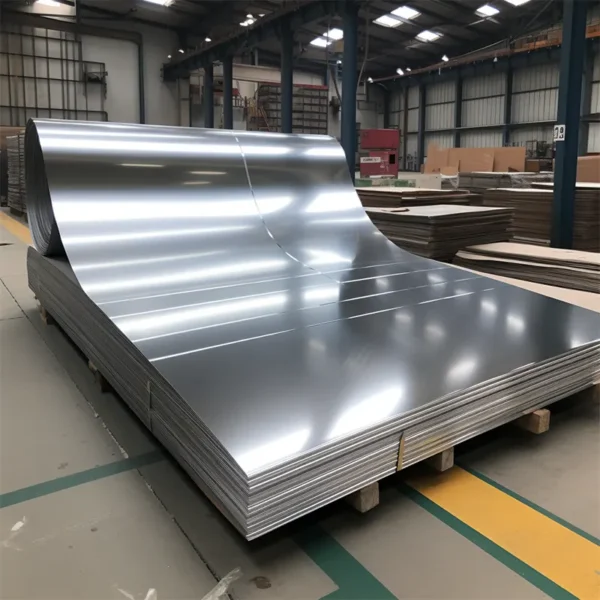

۴.۱. تفاوت ورق گالوانیزه گرم و سرد

ورق گالوانیزه گرم و ورق گالوانیزه سرد با وجود هدف مشترک (محافظت در برابر خوردگی)، تفاوتهای بنیادینی در فرآیند تولید و خواص نهایی دارند. این تفاوتها به دلیل مکانیزمهای متفاوت تولید آنها ایجاد میشود. ورق گالوانیزه گرم از طریق غوطهوری در حمام روی مذاب تولید میشود، در حالی که ورق گالوانیزه سرد به روشهای الکترولیز یا اسپری کردن محلول روی در دمای پایین به دست میآید. این تفاوت فرآیندی، به طور مستقیم بر ویژگیهای نهایی محصول تأثیر میگذارد، به طوری که هر یک برای کاربردهای متفاوتی مناسب هستند.

| ویژگی | ورق گالوانیزه گرم (Hot-dip) | ورق گالوانیزه سرد (Electro-galvanized) |

| فرآیند تولید | غوطهوری در حمام روی مذاب در دمای بالا | الکترولیز یا اسپری کردن روی در دمای پایین |

| ضخامت پوشش | ضخیمتر (غیرقابل کنترل) | بسیار نازکتر (۵ تا ۳۰ میکرومتر، قابل کنترل) |

| چسبندگی | پیوند متالورژیکی بسیار قوی | پیوند مکانیکی ضعیفتر |

| ظاهر | مات، کدر و غیرصیقلی | براق و صیقلی |

| دوام | مقاومت و طول عمر به مراتب بالاتر | مقاومت و دوام کمتر |

| کاربرد | محیطهای خشن و بیرونی، سازههای صنعتی، لولهها | کاربردهای با اهمیت ظاهری، قطعات ظریف، پیچ و مهره |

این مقایسه نشان میدهد که انتخاب بین این دو روش به هیچ وجه به دلیل برتری مطلق یکی بر دیگری نیست، بلکه به تناسب ویژگیهای محصول نهایی با نیازهای خاص هر پروژه بستگی دارد. به عنوان مثال، در جایی که دوام و مقاومت در برابر محیطهای خشن اهمیت دارد، گالوانیزه گرم انتخاب بهینه است، در حالی که برای قطعاتی که به ظرافت و زیبایی ظاهری نیاز دارند، گالوانیزه سرد ترجیح داده میشود.

۴.۲. تفاوت ورق گالوانیزه و گالوالوم (آلوزینک)

ورق گالوالوم (آلوزینک) نیز نوعی ورق فولادی با پوشش محافظ است، اما ترکیب آلیاژ پوششی آن متفاوت است. این تفاوت در ترکیب، منجر به خواص و کاربردهای متفاوتی میشود.

| ویژگی | ورق گالوانیزه | ورق گالوالوم (آلوزینک) |

| ترکیب پوشش | روی خالص (Zn) | آلیاژ ۵۵% آلومینیوم (Al)، ۴۳.۵% روی (Zn) و ۱.۵% سیلیکون (Si) |

| مکانیسم حفاظت | عمدتاً حفاظت کاتدی (فداشونده) | عمدتاً حفاظت سد فیزیکی (آلومینیوم) |

| مقاومت به خوردگی | مقاومت کمتر در برابر خوردگی اتمسفری، اما حفاظت بسیار خوب در لبههای برشخورده | مقاومت اتمسفری بالاتر (۲ تا ۴ برابر)، اما حفاظت ضعیف در لبههای برشخورده |

| مقاومت حرارتی | پایداری تا حدود ۴۰۰ درجه سانتیگراد | پایداری تا ۳۱۵ درجه سانتیگراد بدون تغییر رنگ و تا ۶۰۰ درجه با اکسیداسیون سطحی |

| محدودیتهای کاربرد | بدون محدودیت خاص در محیطهای قلیایی یا بتن | برای محیطهای قلیایی، تماس با بتن و نگهداری حیوانات مناسب نیست |

این مقایسه نشاندهنده یک پارادوکس مهندسی است: مادهای که در شرایط عادی (بدون آسیب مکانیکی) مقاومت بالاتری دارد، در صورت برش یا خراش، ضعف جدی نشان میدهد. ورق گالوالوم به دلیل تکیه بر آلومینیوم که نقش سد فیزیکی را ایفا میکند، در محیطهای عادی بسیار مقاوم است، اما در محل برش، به دلیل عدم وجود روی خالص کافی برای حفاظت کاتدی، به سرعت زنگ میزند. این امر، تصمیمگیری برای انتخاب ماده را به یک تحلیل ریسک دقیق تبدیل میکند.

۴.۳. معرفی ورق گالوانیل (Galvannealed)

ورق گالوانیل یا گالوانیزه آنیل شده، محصولی است که پس از فرآیند گالوانیزه گرم، مجدداً در کوره حرارت داده میشود. این فرآیند حرارتدهی (آنیلینگ) باعث میشود که آهن فولاد و روی پوشش به صورت آلیاژ با یکدیگر ترکیب شوند و یک لایه آلیاژی روی-آهن در سطح ایجاد شود. این ورق دارای ظاهری خاکستری و مات است و از خواص جوشپذیری و رنگپذیری بسیار بالایی برخوردار است که آن را برای کاربردهای خاص مانند صنعت خودروسازی ایدهآل میسازد.

۵. کاربردهای صنعتی و نمونههای موردی

ورق گالوانیزه گرم به دلیل ویژگیهای منحصر به فرد خود، کاربردهای گستردهای در صنایع مختلف دارد.

۵.۱. صنعت ساختمان و زیرساختها

ورق گالوانیزه یکی از مواد اصلی در صنعت ساختمان است. به دلیل وزن سبک، مقاومت بالا و سهولت نصب، از آن برای ساخت سقفهای شیروانی ویلاها، سولههای صنعتی و ورزشی، آلاچیقها و سقف ساختمانها استفاده میشود. اشکال متداول این ورقها برای سقف شامل کرکرهای سینوسی، دامپا، شادولاین، طرح سفال و ذوزنقهای است. علاوه بر این، از این ورقها برای ساخت انواع کانالهای تهویه (دایرهای، مربعی و مستطیلی)، نردهها، حفاظها و لولههای آب نیز استفاده میشود.

۵.۲. صنعت خودروسازی

در صنعت خودروسازی، ورق گالوانیزه به عنوان مادهای کلیدی در تولید قطعات مختلف به کار میرود. مقاومت بالای آن در برابر خوردگی و زنگزدگی، از فرسایش زودرس بدنه خودرو جلوگیری میکند. این ورقها برای ساخت بدنه، ستون، سقف و برخی قطعات داخلی خودرو به دلیل استحکام و قابلیت شکلدهی مناسب مورد استفاده قرار میگیرند.

۵.۳. صنعت لوازم خانگی و کشاورزی

در صنعت لوازم خانگی، از این ورقها برای تولید محصولاتی که در معرض رطوبت قرار دارند، نظیر درب یخچال، ماشین لباسشویی و ماشین ظرفشویی، استفاده میشود. در صنعت کشاورزی نیز ورق گالوانیزه در ساخت سیلوهای ذخیرهسازی، تانکرهای آب، تجهیزات دامداری و سردخانهها کاربرد دارد.

۶. استانداردهای فنی و گریدهای محصول

۶.۱. استانداردهای بینالمللی

استانداردهای بینالمللی چارچوبی برای تضمین کیفیت، ضخامت پوشش و عملکرد ورق گالوانیزه فراهم میکنند. مهمترین این استانداردها عبارتند از:

- ASTM A653: این استاندارد برای ورقهای گالوانیزه گرم تولید شده به روش پیوسته است و گریدهای وزنی پوشش (مانند G90) را بر اساس گرم روی در هر متر مربع تعیین میکند.

- ASTM A123: این استاندارد مشخصات پوشش گالوانیزه را برای قطعات غیرپیوسته مانند مقاطع سازهای، ورقها، میلگرد و لولهها تعریف میکند.

- ASTM A153: این استاندارد به طور خاص برای پوششدهی قطعات کوچکتر و رزوه دار مانند پیچ، مهره و واشر کاربرد دارد.

- ISO 1461: این استاندارد بینالمللی الزامات مربوط به بازرسی، چسبندگی و ضخامت پوشش گالوانیزه گرم را پوشش میدهد.

۶.۲. گریدهای رایج

گریدهای ورق گالوانیزه بر اساس کاربرد و خواص مکانیکی آنها دستهبندی میشوند:

- گریدهای شکلدهی (Forming Grades): این گریدها برای کاربردهایی که نیاز به فرمدهی دارند، استفاده میشوند.

- DX51D: دارای خصوصیات خمشپذیری.

- DX53D: گرید کششی.

- DX56D: گرید کشش فوقعمیق.

- گریدهای ساختمانی (Structural Grades): این گریدها برای کاربردهای سازهای با استحکام تسلیم مشخص تولید میشوند.

- S220GD تا S550GD: گریدهایی که حداقل استحکام تسلیم ورق را تضمین میکنند.

۷. تولید و بازار ورق گالوانیزه در ایران

۷.۱. تولیدکنندگان اصلی

ایران دارای چندین کارخانه اصلی در زمینه تولید ورق گالوانیزه است که بخش عمده نیاز داخلی را تأمین میکنند. از جمله این تولیدکنندگان میتوان به مجتمع فولاد مبارکه اصفهان، شرکت صنایع هفت الماس، شرکت فولاد امیرکبیر کاشان، شرکت ورق خودرو شهرکرد و کارخانه تاراز چهارمحال اشاره کرد.

| تولیدکننده | ظرفیت تولید (تن در سال) | ابعاد تولیدی (ضخامت و عرض) | گریدهای تخصصی |

| فولاد مبارکه | 200,000 | ضخامت 0.25 تا 2 میلیمتر، عرض 750 تا 1510 میلیمتر | گریدهای تجاری، شکلدهی و کشش عمیق |

| هفت الماس | 100,000 | ضخامت 0.18 تا 2.5 میلیمتر، عرض 32 تا 1280 میلیمتر | کلاف، ورق مسطح، سینوسی و ذوزنقه |

| امیرکبیر کاشان | – | ضخامت 0.25 تا 1.5 میلیمتر، عرض 600 تا 1250 میلیمتر | گریدهای خودروسازی، لوازم خانگی و پرسکاری |

| ورق خودرو شهرکرد | 400,000 | ضخامت 0.4 تا 2 میلیمتر، عرض 800 تا 1880 میلیمتر | گریدهای خودروسازی |

| تاراز چهارمحال | 330,000 | – | گریدهای خودروسازی، DX51، DX52، DX53 |

۷.۲. عوامل مؤثر بر قیمتگذاری

قیمت ورق گالوانیزه در بازار ایران به صورت روزانه اعلام میشود و تحت تأثیر عوامل متعددی قرار دارد. از مهمترین این عوامل میتوان به قیمتهای جهانی فلزات روی و فولاد، نوسانات نرخ ارز و شرایط عرضه و تقاضا در بازار داخلی اشاره کرد. با توجه به وابستگی بخش زیادی از مواد اولیه به بازارهای جهانی، قیمت این محصول دارای ماهیتی پویا و متغیر است و به طور مستقیم از تحولات اقتصادی جهانی تأثیر میپذیرد.

۸. نوآوریها و آینده صنعت

۸.۱. پیشرفتهای تکنولوژیکی

صنعت گالوانیزاسیون در سالهای اخیر شاهد نوآوریهای مهمی بوده است که به بهبود خواص و عملکرد محصول کمک کردهاند.

- پوشش چندلایه (Multi-layer Coating): فرآیندهای جدیدی برای پوششدهی چندلایه ابداع شدهاند که باعث افزایش ضریب پوشش روی و به دنبال آن، افزایش چشمگیر طول عمر مفید ورق میشوند.

- آلیاژهای نوین روی: استفاده از آلیاژهای جدید روی با عناصر دیگر به منظور بهبود خواص ضدخوردگی و مکانیکی ورقهای گالوانیزه در حال گسترش است.

- گالوانیزه سانتریفیوژ (Centrifugal Galvanization): این تکنولوژی برای پوششدهی قطعات ریز و رزوه دار به روش گالوانیزه گرم استفاده میشود که با استفاده از نیروی گریز از مرکز، روی اضافی را از سطح قطعه جدا میکند. این نوآوری امکان تولید اتصالات با کیفیت بالا برای صنایع حساس را فراهم آورده است.

۸.۲. چشمانداز آینده صنعت فولاد گالوانیزه

آینده صنعت ورق گالوانیزه به شدت با مگاترندهای جهانی پیوند خورده است.

- شهرنشینی (Urbanization): با رشد جمعیت و افزایش شهرنشینی، تقاضا برای ساخت و ساز و توسعه زیرساختها افزایش مییابد. از آنجا که صنعت ساختمان بزرگترین مصرفکننده فولاد در جهان است، این روند تقاضای پایدار و رو به رشدی را برای ورق گالوانیزه به عنوان یک ماده حیاتی در ساختوسازهای مدرن تضمین میکند.

- پایداری زیستمحیطی (Environmental Sustainability): توجه به مسائل محیطی، این صنعت را به سمت تولید محصولات پایدارتر سوق داده است. طول عمر طولانی ورق گالوانیزه (تا ۷۰ سال) نیاز به جایگزینی و تعمیرات مکرر را کاهش میدهد، که منجر به صرفهجویی در منابع و کاهش هزینههای زیستمحیطی میشود. قابلیت بازیافت کامل روی و فولاد نیز این محصول را با اهداف توسعه پایدار همسو میسازد.

با توجه به همگرایی مزایای فنی و اقتصادی ورق گالوانیزه با روندهای کلان جهانی نظیر پایداری و شهرنشینی، این محصول در آینده نه تنها جایگاه خود را در صنایع حفظ خواهد کرد، بلکه به عنوان یک ماده کلیدی در ساختارهای مدرن و دوستدار محیط زیست نقش پررنگتری ایفا خواهد کرد. این تحولات نشاندهنده اهمیت روزافزون تحقیق و توسعه در این صنعت برای پاسخگویی به نیازهای آینده است.